歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

面向復雜氣體組分的多通道管式智能分離系統技術研發與突破

面向復雜氣體組分的多通道管式智能分離系統技術研發與突破 更新時間:2025-10-21

更新時間:2025-10-21 點擊次數:72

點擊次數:72

一、引言

在能源回收(如沼氣提純)、環保治理(如工業多組分廢氣凈化)、制造(如特種氣體制備)等核心領域,待處理氣體往往呈現 "主組分 + 多雜質 + 濃度動態波動" 的復雜特征。以沼氣為例,其除含 CH?(50%-70%)和 CO?(30%-40%)主組分外,還夾雜 H?S(50-2000ppm)、NH?、水汽及顆粒物等雜質,各組分性質差異顯著且濃度隨發酵原料動態變化。傳統分離技術存在明顯短板:吸附法需頻繁再生,難以適配組分波動;單通道膜分離系統處理量有限且易受雜質侵蝕;常規多通道裝置則因氣流分配不均導致分離效率衰減。

多通道管式氣體智能分離系統通過并行通道陣列提升處理量,結合智能調控適配組分變化,成為應對復雜氣體分離的核心技術方向。然而,面對組分復雜性帶來的多重挑戰,該系統在材料選擇性與穩定性、流場均一性與傳質效率、智能控制精準度等方面仍存在技術瓶頸。本文基于復雜組分分離的核心需求,深入探討系統的研發重點與突破路徑,為其工業化應用提供技術支撐。

二、復雜氣體組分的核心特征與分離要求

復雜氣體組分的特殊性主要體現在三個維度,直接決定了分離系統的設計邏輯與性能指標:

1、組分多元性與交互性:混合氣體中通常包含 3 種以上組分,涵蓋不同分子直徑(如 H?S 0.36nm、CO? 0.33nm、CH? 0.38nm)、極性(如極性 CO?與非極性 CH?)及化學活性(如腐蝕性 H?S 與惰性 N?),組分間可能存在競爭吸附、協同擴散等交互作用,要求分離系統具備精準的分子識別能力。

2、濃度動態波動性:受生產工藝、原料特性等影響,組分濃度常呈現周期性或突發性波動。例如化工園區廢氣中 VOCs 濃度可在幾十至幾千 ppm 間劇烈變化,沼氣中 CH?比例隨發酵階段波動可達 ±15%,這對系統的動態響應速度與穩定運行能力提出高要求。

3、雜質強干擾性:氣體中含有的酸性氣體(H?S、SO?)、水汽、顆粒物等雜質,不僅影響目標組分分離純度,更會導致分離材料腐蝕、中毒或堵塞。如 H?S 可使常規 Pd 基膜失活,水汽會造成高分子膜溶脹變形。

4、基于上述特征,復雜氣體分離需滿足 "三高" 要求:高選擇性(目標組分分離純度≥99.9%,關鍵雜質去除率≥99%)、高穩定性(連續運行 3000h 以上性能衰減≤10%)、高適應性(可耐受組分濃度波動 ±20%)。

三、現有系統的技術瓶頸解析

當前多通道管式分離系統在復雜組分處理中,主要面臨四大技術瓶頸,制約其性能提升與規模化應用:

分離材料的 "選擇性 - 通量 - 穩定性" 三重權衡:這是核心瓶頸。傳統膜材料普遍存在性能矛盾,如高選擇性致密膜的氣體通量僅為 100-300GPU,難以滿足大處理量需求;增大孔徑提升通量后,又會喪失分子篩分能力,導致分離純度下降。同時,在酸性、高溫等復雜工況下,聚酰亞胺等常規膜材料易老化降解,使用壽命通常不足 1 年。

多通道流場分配不均與傳質低效:多通道并行結構雖提升處理量,但受通道制造公差(±0.2mm)、連接結構差異及氣體黏性效應影響,各通道流量偏差可達 15%-20%。流量過載的通道中分離材料易飽和,流量不足的通道則利用率低下,整體系統效率降低 20% 以上。此外,通道內易形成漩渦、滯流區,導致氣體與分離材料接觸不充分,傳質阻力增加 30%-50%。

智能控制的 "感知 - 決策 - 執行" 協同不足:復雜工況下,現有傳感器存在精度短板,如高溫高濕環境中紅外氣體傳感器測量誤差可達 5%-10%,無法精準捕捉組分變化。控制算法多基于固定模型,對組分突變的響應滯后時間超過 10s,難以實現實時參數優化。執行機構與監測模塊協同性差,易出現調節超調或欠調現象。

同時,系統缺乏標準化接口,與現有工業流程對接時需額外改造,增加應用成本與復雜度。

四、關鍵技術研發與突破路徑

1. 新型高性能分離材料研發:突破性能權衡瓶頸

針對復雜組分分離需求,通過材料設計創新與改性技術,實現選擇性、通量與穩定性的協同提升:

功能化復合膜材料開發:采用 "無機支撐層 - 有機功能層 - 納米增強相" 復合結構,兼顧穩定性與分離性能。例如在陶瓷基管上涂覆氨基功能化聚酰亞胺膜,并摻雜 5%-10% MOFs 納米顆粒(如 ZIF-8),MOFs 的精準孔徑(0.34nm)可實現 CO?與 CH?的高效篩分,氨基基團增強對酸性氣體的吸附能力,陶瓷基管則提升耐腐蝕性。實驗表明,該復合膜對 CO?/CH?的分離因子可達 350,滲透通量提升至 1200GPU,在含 1000ppm H?S 的氣體中連續運行 1000h 性能衰減僅 5%。

抗污染膜表面改性技術:通過等離子體聚合技術在膜表面接枝疏水性含氟官能團(如 CF?),使膜表面接觸角從 60° 提升至 110° 以上,顯著降低水汽吸附與顆粒物附著。同時引入抗菌劑涂層,抑制微生物在膜表面滋生,將膜污染周期從 3 個月延長至 9 個月以上。

梯度孔結構設計:采用 "大孔支撐 - 中孔過渡 - 微孔分離" 的梯度孔徑設計,支撐層孔徑 1-2μm 降低氣流阻力,過渡層 0.1-0.5μm 均勻分配氣體,分離層 0.01-0.1μm 保證選擇性。該結構使氣體滲透通量較均一孔徑膜提升 40%-60%,同時維持高分離因子。

2. 高精度流場調控技術:提升多通道協同效率

通過流場模擬優化與智能調控裝置研發,實現氣流均勻分配與高效傳質:

基于多物理場模擬的結構優化:運用 CFD(計算流體力學)結合傳質模型,對通道排布、分配結構進行精細化設計。采用 "輻射式 + 均流板" 復合排布,中心主通道通過 12 個對稱分支連接分離管,均流板采用變孔徑設計(中心孔徑 2mm,邊緣孔徑 3mm),平衡氣流阻力。模擬結果顯示,優化后各通道流量偏差可控制在 3% 以內,滯流區面積減少 60%。

自適應流量分配系統開發:在每個分離通道入口設置微型電磁調節閥與流量傳感器,通過邊緣計算模塊實時采集流量數據。當某通道流量偏差超過 5% 時,調節閥在 0.5s 內完成開度調整,動態平衡各通道負荷。該系統可使原料氣流量波動 ±20% 時,分離效率波動不超過 2%。

強化傳質擾流結構設計:在分離管內間隔設置螺旋形擾流片,引導氣體形成旋轉流場,增加氣體與膜表面的剪切力與接觸頻率。實驗驗證,擾流結構使傳質系數提升 35%,分離效率提高 15%-20%,同時降低膜表面顆粒物沉積量。

3. 智能控制系統升級:實現動態自適應分離

構建 "感知 - 決策 - 執行" 一體化智能控制體系,提升對復雜組分變化的響應能力:

高精度多參數感知模塊集成:采用多傳感器融合技術,組合光纖氣體傳感器(耐溫 - 20℃-200℃,檢測下限 1ppm)、電容式濕度傳感器(精度 ±2% RH)與差壓式流量傳感器(精度 ±0.5% FS),通過數據融合算法降低環境干擾,組分濃度測量誤差控制在 2% 以內。傳感器響應時間縮短至 0.1s,可實時捕捉組分突變。

深度學習驅動的決策算法優化:基于 BP 神經網絡構建分離過程預測模型,以原料氣組分、流量、溫度等 8 個參數為輸入,分離效率與能耗為輸出,通過 10 萬組歷史數據訓練后,模型預測準確率達 98%。引入強化學習算法,系統可自主探索操作參數,當沼氣中 CH?濃度從 55% 突升至 70% 時,算法在 3s 內完成壓力從 0.8MPa 至 1.2MPa 的調整,分離純度維持在 99.5% 以上。

全流程協同控制機制建立:通過工業以太網實現預處理、分離、產物收集模塊的信息互聯。當預處理出口 H?S 濃度超過 50ppm 時,分離單元自動降低負荷并啟動備用吸附柱;產物純度低于設定值時,自動調節加熱套溫度與產物氣背壓,形成閉環控制。

4. 系統集成與抗干擾設計:強化工程應用能力

通過預處理 - 分離 - 后處理的一體化集成,提升系統抗雜質能力與產業適配性:

分級預處理系統優化:構建 "旋風除塵→堿液噴淋脫硫→低溫冷凝除水→精密過濾" 四級預處理流程。旋風除塵去除 1μm 以上顆粒,堿液噴淋使 H?S 去除率達 99.5%,低溫冷凝將水汽含量降至 50ppm 以下,精密過濾攔截 0.1μm 以下雜質。預處理單元與分離單元聯動控制,當預處理壓力波動超過 0.1MPa 時,分離系統自動調整進料流量。

模塊化與標準化集成設計:采用模塊化結構,將分離單元、控制模塊、預處理模塊設計為獨立標準單元,根據處理量需求靈活組合(20-50 根通道可自由增減)。開發符合工業 4.0 標準的通信接口(如 PROFINET),可直接接入工廠 DCS 系統,降低對接成本。

在線維護與故障診斷系統:在每個分離通道設置壓力監測點,通過壓力變化判斷膜污染程度,當壓差超過 0.3MPa 時自動啟動在線清洗程序(采用低壓氮氣反吹 + 稀堿液浸泡),清洗后膜通量恢復率達 90% 以上。系統內置故障診斷模型,可實時識別傳感器失效、閥門卡澀等故障,準確率達 95% 并推送維護方案。

五、典型應用場景驗證與效果

沼氣高效提純場景

在某生物質能源項目中,采用上述優化后的多通道管式智能分離系統處理沼氣(含 CH? 55%-65%、CO? 30%-40%、H?S 800-1200ppm)。系統配置 30 根分離管,采用 MOFs 復合膜材料與自適應流量分配系統。運行數據顯示:CH?提純純度穩定在 99.5% 以上,CO?去除率達 99%,H?S 殘留量低于 5ppm;在沼氣組分波動 ±15% 的工況下,系統響應時間≤3s,分離效率波動≤2%;膜組件連續運行 18 個月后,通量衰減僅 8%,較傳統系統使用壽命延長 50%,單位 CH?提純能耗降低 22%。

化工廢氣凈化場景

針對某化工園區含 VOCs 多組分廢氣(苯 100-300ppm、甲苯 200-500ppm、CO? 10%-15%、N?余量),系統采用梯度孔復合膜與深度學習控制算法。處理結果表明:苯、甲苯去除率分別達 98.5%、99%,凈化后氣體滿足《石油化學工業污染物排放標準》(GB 31571-2015);系統處理量達 500Nm3/h,較傳統單通道系統提升 15 倍,單位能耗降低 18%。

六、結論與展望

面向復雜氣體組分的多通道管式智能分離系統,通過新型復合膜材料研發、高精度流場調控、深度學習控制及一體化集成設計,有效突破了傳統系統的性能權衡、流場不均、響應滯后等技術瓶頸,在沼氣提純、化工廢氣凈化等場景中展現出高效、穩定、低耗的技術優勢。

未來發展將聚焦三大方向:一是材料層面,開發基于原子層沉積技術的超薄均一膜(厚度 < 50nm),進一步突破選擇性與通量的權衡關系;二是智能層面,融合數字孿生技術構建虛擬分離系統,實現全流程的預測性維護與參數優化;三是集成層面,探索 "膜分離 + 吸附 + 催化" 多技術耦合系統,應對更復雜的氣體分離需求,為能源高效利用與環保治理提供更有力的技術支撐。

產品展示

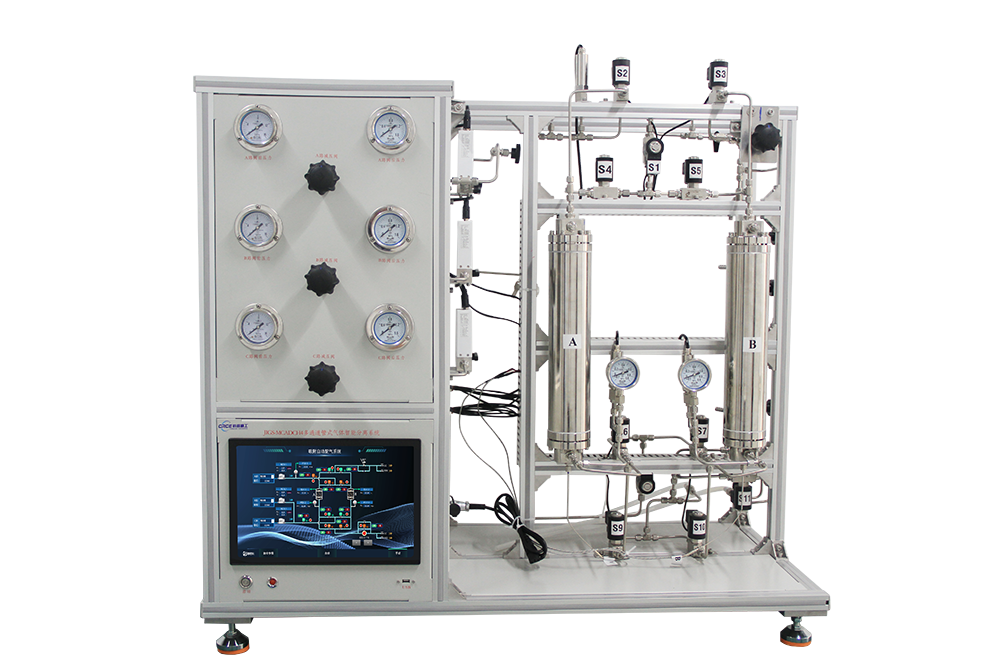

氣固體系,通過溫度和壓力變化實現氣體分離和提純,自動化程度高。