歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

碳化硅微通道連續流反應器:實現高效、安全化工合成的下一代技術

碳化硅微通道連續流反應器:實現高效、安全化工合成的下一代技術 更新時間:2025-10-30

更新時間:2025-10-30 點擊次數:38

點擊次數:38

在化工合成領域,效率與安全始終是行業追求的核心目標,然而傳統間歇式反應裝置卻長期受限于傳質傳熱效率低、反應過程風險高、產物選擇性差等問題,難以滿足現代化工對綠色化、精細化、高效化的發展需求。在此背景下,碳化硅微通道連續流反應器憑借其獨特的材料特性與結構設計,突破了傳統反應技術的瓶頸,成為推動化工合成產業升級的下一代核心技術。

一、傳統化工合成的痛點:效率與安全的雙重桎梏

傳統間歇式反應器以反應釜為核心,其 “一鍋式" 的反應模式存在諸多難以克服的缺陷。從效率層面來看,反應釜內物料混合不均,傳質傳熱效率低下,導致反應時間長、副反應多,不僅降低了目標產物的收率,還增加了后續分離提純的難度與成本。例如,在精細化工領域的硝化、氯化等強放熱反應中,反應釜內局部溫度易驟升,不僅會引發副反應,還可能導致產物純度下降,部分反應的收率甚至不足 70%。

從安全層面來看,傳統反應釜往往需要處理大量反應物料,一旦發生泄漏、沖料或爆炸等事故,后果不堪設想。強腐蝕性、易燃易爆的反應體系(如氫氣參與的加氫反應、過氧化合物參與的氧化反應)在反應釜中積累,會形成巨大的安全隱患。據行業數據統計,傳統間歇式反應裝置引發的安全事故中,約 30% 與物料積聚、局部過熱導致的反應失控直接相關,這些事故不僅造成經濟損失,更對操作人員的生命安全與生態環境構成嚴重威脅。

二、碳化硅微通道連續流反應器的技術突破:材料與結構的雙重賦能

碳化硅微通道連續流反應器的核心優勢,源于碳化硅(SiC)材料的性能與微通道結構的精準設計,二者的結合從根本上解決了傳統反應器的痛點。

在材料特性方面,碳化硅具備 “三高" 優勢:高耐腐蝕性、高導熱系數、高溫穩定性。相較于傳統反應器常用的不銹鋼、玻璃等材料,碳化硅對強酸、強堿、強氧化劑等苛刻反應體系具有耐蝕性,可有效避免材料腐蝕導致的雜質引入與設備損耗,延長設備使用壽命。同時,碳化硅的導熱系數是不銹鋼的 3 倍以上,能快速傳遞反應過程中產生的熱量,避免局部過熱;其耐高溫性能可承受 600℃以上的反應溫度,滿足高溫高壓反應的需求,拓寬了化工合成的反應窗口。

在結構設計方面,微通道結構實現了 “微觀尺度下的精準控制"。反應器內部的微通道尺寸通常在幾十至幾百微米,將反應空間從 “宏觀釜體" 縮小至 “微觀通道",帶來了三大變革:一是極大的比表面積,微通道的比表面積可達傳統反應釜的 100-1000 倍,大幅提升了傳質傳熱效率,使反應溫度、濃度分布更均勻,反應時間從傳統的數小時縮短至幾分鐘甚至幾秒,顯著提升生產效率;二是極小的持液量,微通道內的反應物料體積僅為毫升至升級,即使發生反應失控,釋放的能量也極少,從根本上降低了爆炸、沖料等安全風險;三是連續化操作,物料通過微通道持續流動反應,可實現精準的流量控制與反應參數調節,產物質量穩定性更高,且易于與上下游工藝集成,實現工業化連續生產。

三、核心價值:高效與安全的協同實現

碳化硅微通道連續流反應器的技術優勢,最終轉化為 “高效" 與 “安全" 的協同提升,為化工合成產業帶來切實的價值。

在高效性方面,其優勢體現在 “反應效率" 與 “生產效率" 的雙重提升。一方面,高效的傳質傳熱使反應更充分,副反應大幅減少,目標產物的收率與純度顯著提高。例如,在醫藥中間體合成中的偶聯反應中,采用碳化硅微通道反應器后,反應收率從傳統間歇式的 82% 提升至 95% 以上,產物純度達到 99.5%,減少了分離提純的能耗與成本;另一方面,連續化操作擺脫了傳統間歇式反應 “加料 - 反應 - 出料" 的周期性限制,設備利用率提升 30% 以上,且可通過并聯微通道模塊實現產能放大,滿足從實驗室小試到工業化大生產的快速切換,縮短工藝開發與產業化的周期。

在安全性方面,碳化硅微通道連續流反應器從 “被動防護" 轉向 “主動控險",構建了更可靠的安全屏障。極小的持液量使反應體系的 “風險存量" 大幅降低,即使發生泄漏或反應異常,也可通過快速切斷物料供應實現緊急停車,避免事故擴大;同時,精準的溫度控制可有效抑制放熱反應的 “熱失控",例如在硝基苯加氫反應中,傳統反應釜若溫度控制不當易引發氫氣爆炸,而碳化硅微通道反應器可將溫度波動控制在 ±1℃以內,杜絕熱失控風險。此外,碳化硅材料的耐腐蝕性避免了設備泄漏導致的有毒有害物料外泄,進一步保障了操作人員安全與環境安全。

四、應用前景:從精細化工到新能源的廣泛滲透

隨著化工產業向 “綠色化、精細化、高極化" 轉型,碳化硅微通道連續流反應器的應用場景正不斷拓展,從醫藥化工、精細化工逐步延伸至新能源材料、環保治理等領域。

在醫藥化工領域,其可用于高附加值醫藥中間體、原料藥的合成,解決傳統工藝中反應條件苛刻、產物純度低、安全風險高的問題。例如,在抗癌藥物合成中的重氮化反應,采用碳化硅微通道反應器可實現低溫(-5℃)下的快速反應,避免重氮鹽分解導致的安全事故,同時提升產物收率與純度,保障藥品質量。

在新能源材料領域,其可用于鋰電池正極材料(如磷酸鐵鋰、三元材料)的合成,通過精準控制反應溫度與物料配比,提升正極材料的晶體結構穩定性與電化學性能;此外,在氫能產業中,其可用于高效催化制氫反應,實現氫氣的連續化、低成本生產。

在環保治理領域,其可用于工業廢水處理中的高級氧化反應,通過微通道內的高效傳質,使氧化劑與污染物充分反應,提升廢水處理效率,降低處理成本,助力化工產業的綠色轉型。

五、結語

碳化硅微通道連續流反應器以其 “材料 + 結構" 的創新設計,打破了傳統化工合成中 “效率與安全難以兼顧" 的困境,展現出強大的技術優勢與應用潛力。隨著技術的不斷成熟與成本的逐步降低,其必將成為推動化工合成產業向高效化、安全化、綠色化升級的核心技術,為行業創造更大的經濟價值與社會價值,開啟化工合成的 “微通道時代"。

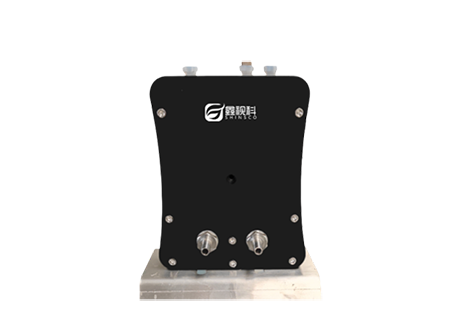

產品展示

SiC微通道反應器是一款基于碳化硅(SiC)材料設計的高效、耐用的化學反應設備,專為精細化、高通量及高要求的化學合成與工藝優化而開發。其獨特的結構設計與材料特性,使其在耐壓性、傳熱效率、控溫精度及安全性方面表現很好,適用于化工、制藥、新材料研發等領域的高效連續流反應需求。

產品核心特點:

1)創新三層板式結構:反應通道采用3層碳化硅板式一體化設計,通過一體式鍵合工藝將反應通道與換熱通道無縫集成,顯著提升設備耐壓性能(≤25bar)及傳熱效率,確保反應過程穩定可控。

2)高效傳熱與精準控溫:換熱通道集中并聯布局,實現全通道換熱介質均衡分布,溫度控制波動小,反應溫度均勻性達前沿水平。支持-30℃至200℃寬溫域工作,可外接保溫隔熱層(選配),進一步減少熱量散失,提升溫度條件下的安全性與控溫精度。

3)微型化與高靈活性:持液量低至6mL(支持定制至10mL),顯著減少危險試劑存量,提升實驗與生產安全性,同時降低原料成本。通量范圍覆蓋<200mL/min,適配小試至中試規模,滿足多樣化工藝需求。

4)耐腐蝕與長壽命:關鍵流路采用1/8英寸PTFE管(聚四氟乙烯)及3mm PTFE管連接,兼具優異化學惰性與耐腐蝕性,兼容強酸、強堿及有機溶劑體系。碳化硅材質本身具備高硬度、耐磨損及抗熱震特性,延長設備使用壽命。

5)模塊化智能設計:芯片化結構支持快速安裝與維護,可根據工藝需求靈活擴展或調整模塊組合,適配連續流生產或復雜多步反應。