歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

高溫平板電池測試夾具的接觸電阻控制:從電極結構到壓力調節的優化

高溫平板電池測試夾具的接觸電阻控制:從電極結構到壓力調節的優化 更新時間:2025-11-01

更新時間:2025-11-01 點擊次數:73

點擊次數:73

在高溫平板電池測試中,接觸電阻是影響測試數據準確性與可靠性的核心變量之一。過高的接觸電阻不僅會導致測試過程中局部發熱加劇,引發溫度場失真,還會直接干擾電壓、電流等關鍵參數的采集精度,甚至掩蓋電池真實的電化學性能。因此,控制接觸電阻需從夾具與電池電極的交互本質出發,圍繞電極接觸結構設計、壓力精準調節兩大核心維度,結合高溫環境下的材料特性與力學變化,構建全鏈條優化方案。

一、接觸電阻的產生機理與高溫環境下的特殊挑戰

在解析優化策略前,需先明確接觸電阻的構成與高溫環境帶來的額外干擾,為后續設計提供理論依據。

1. 接觸電阻的核心構成

接觸電阻并非單一電阻,而是由 “收縮電阻" 與 “表面膜電阻" 共同組成:

收縮電阻:由于電池電極表面存在微觀粗糙度(即使拋光處理,仍存在微米級凹凸),夾具與電極的實際接觸并非完整平面接觸,而是分散的 “接觸斑點"。電流需在這些斑點處收縮傳導,由此產生的電阻即為收縮電阻,其大小與接觸斑點的數量、面積成反比。

表面膜電阻:電池電極表面通常存在氧化層(如鋁箔正極的 Al?O?、銅箔負極的 CuO)、電解液殘留膜或環境污染物膜,這些絕緣 / 高阻膜會阻礙電流傳導,形成表面膜電阻。

2. 高溫環境的雙重挑戰

當測試環境溫度升高(如 85℃、125℃甚至更高)時,接觸電阻的控制難度會顯著增加,主要源于兩方面:

材料性能劣化:傳統金屬夾具(如黃銅、普通不銹鋼)在高溫下易發生軟化,彈性模量下降,導致夾具對電極的壓力保持能力減弱,接觸斑點數量減少,收縮電阻增大;同時,高溫會加速電極表面氧化膜的生成與增厚,表面膜電阻進一步升高。

熱變形 mismatch(失配):夾具與電池電芯的基材(如鋁塑膜、金屬外殼)熱膨脹系數不同(例如不銹鋼熱膨脹系數約 16×10??/℃,鋁塑膜基材 PP 的熱膨脹系數約 150×10??/℃),高溫下兩者變形量差異會破壞原有的穩定接觸狀態,導致接觸壓力波動,接觸電阻呈現動態不穩定。

二、電極接觸結構優化:從 “宏觀適配" 到 “微觀增效"

電極接觸結構是決定接觸電阻初始水平的基礎,需同時實現 “宏觀上適配電池規格、微觀上提升接觸效率",具體可從以下三方面突破:

1. 接觸界面的 “形貌匹配" 設計

傳統平面夾具與電池電極的接觸依賴 “硬壓合",微觀接觸斑點少,尤其在高溫下易因變形導致接觸失效。優化方向需轉向 “柔性適配 + 微觀增密":

柔性接觸層引入:在夾具接觸端復合一層高彈性、耐高溫的導電材料(如鍍鎳鈹銅箔、石墨編織帶、高溫導電硅膠墊)。這類材料可在壓力作用下發生微觀形變,填充電極表面的凹凸間隙,將接觸斑點數量提升 3-5 倍,顯著降低收縮電阻。例如,某方案采用 0.1mm 厚鍍鎳鈹銅箔作為接觸層,在 85℃下接觸電阻較純不銹鋼夾具降低 40% 以上。

微觀紋理優化:對夾具接觸表面進行 “微結構化" 處理,如激光刻蝕微米級網格紋(紋寬 50-100μm,深度 20-30μm)或噴砂形成粗糙表面(粗糙度 Ra=1.5-3.0μm)。一方面,紋理可破壞電極表面的氧化膜,減少表面膜電阻;另一方面,紋理凸起可形成 “多點支撐",避免高溫下夾具軟化導致的接觸面積收縮。

2. 導電材料的 “高溫穩定性" 選型

夾具接觸材料的導電性能與高溫耐受性直接決定長期測試中的電阻穩定性,需規避 “高溫軟化" 與 “高溫氧化" 兩大問題:

核心材料優先選擇:優先選用高溫下力學性能穩定、導電率高的合金材料,如哈氏合金 C276(耐溫可達 1200℃,彈性模量在 85℃下僅下降 5%)、鈦合金 TC4(高溫強度好,氧化速率低),或在不銹鋼基材表面進行鍍金 / 鍍銀處理(鍍層厚度≥5μm,可有效抑制氧化,同時降低表面接觸電阻)。

材料組合方案:對于溫度(150℃+)測試場景,可采用 “基材 + 過渡層 + 接觸層" 的復合結構。例如:不銹鋼基材(提供結構強度)→ 銅合金過渡層(提升導電率)→ 石墨接觸層(耐高溫、自潤滑,避免高溫粘連),該結構在 200℃下接觸電阻波動可控制在 5% 以內。

3. 邊緣密封與防腐蝕設計

高溫測試中,電池電解液易揮發并附著在夾具接觸界面,形成高阻膜;同時,揮發的電解液還可能腐蝕夾具材料,導致接觸電阻不可逆升高。因此,結構設計需增加 “防污染屏障":

邊緣硅膠密封圈:在夾具接觸區域的外圍設置耐高溫硅膠密封圈(如氟橡膠 O 型圈,耐溫 - 20℃至 260℃),形成封閉空間,阻止電解液蒸汽擴散至接觸界面;

接觸界面惰性處理:對夾具接觸表面進行鈍化處理(如不銹鋼鈍化、鈦合金陽極氧化),或涂覆一層超薄(1-2μm)聚四氟乙烯(PTFE)涂層,既不影響導電性能,又能隔絕電解液腐蝕,延長夾具使用壽命。

三、壓力調節優化:從 “靜態施壓" 到 “動態補償"

壓力是控制接觸電阻的關鍵變量 —— 壓力不足會導致接觸斑點少、電阻高;壓力過高則可能擠壓電池電芯,破壞內部結構(如極片變形、隔膜破損)。尤其在高溫環境下,壓力的 “動態穩定性" 比初始壓力值更重要,需實現 “精準施加 + 高溫補償"。

1. 初始壓力的 “區間化" 確定

初始壓力需根據電池類型(軟包、硬殼)、電極尺寸、測試溫度進行個性化匹配,而非單一固定值。可通過 “電阻 - 壓力" 曲線測試確定區間:

軟包電池:電極面積通常較大(如 100mm×150mm),壓力需均勻分布,壓力區間為0.2-0.5MPa(約 2-5kg/cm2)。壓力過低易因電極翹曲導致接觸不均;過高則可能導致鋁塑膜破裂,電解液泄漏。

硬殼電池:電極剛性較強,壓力可適當提高,壓力區間為0.5-1.0MPa。需注意壓力集中問題,可通過在夾具接觸端增加 “均壓塊"(如銅制蜂窩結構)實現壓力分散。

高溫修正:每升高 20℃,初始壓力需提高 5%-10%,以補償夾具材料彈性模量的下降。例如,在 25℃下壓力為 0.3MPa,在 85℃下需調整至 0.4-0.45MPa。

2. 壓力調節的 “動態化" 實現

傳統手動螺栓施壓方式無法應對高溫下的壓力衰減,需引入自動化動態補償機制:

彈性元件補償:在夾具壓力傳導路徑中加入耐高溫彈性元件(如碟形彈簧、波形彈簧),利用其彈性形變吸收熱變形帶來的壓力損失。例如,采用疊加式碟形彈簧(材質為 Inconel 718,耐溫 650℃),可在壓力衰減 10% 時自動回彈補償,保持壓力穩定。

閉環壓力控制:集成 “壓力傳感器 + 伺服電機" 的閉環控制系統,實時監測夾具與電極的接觸壓力(壓力傳感器精度需達 ±0.01MPa),當壓力偏離設定值 ±5% 時,伺服電機自動驅動壓頭調整,實現壓力的動態修正。某測試系統采用該方案后,在 125℃下 1000h 循環測試中,接觸電阻波動幅度從 ±15% 降至 ±3%。

3. 壓力分布的 “均勻化" 保障

即使總壓力達標,若壓力分布不均(如邊緣壓力高、中心壓力低),仍會導致局部接觸電阻過高,影響測試數據。可通過以下方式優化:

夾具結構對稱設計:采用 “上下對稱壓頭" 結構,而非單側施壓,確保壓力從電極兩側均勻施加;壓頭尺寸需與電極尺寸匹配,避免 “超壓"(壓頭面積小于電極)或 “欠壓"(壓頭面積大于電極)。

柔性壓頭應用:將壓頭設計為 “柔性可變形" 結構,如采用金屬波紋管壓頭或充氣式橡膠壓頭(內部充入惰性氣體,如氮氣),利用柔性結構自適應電極表面的微觀不平,實現壓力的均勻分布。某實驗數據顯示,柔性壓頭較剛性壓頭的壓力分布均勻性提升 60% 以上。

四、優化效果的驗證與評估方法

接觸電阻控制效果需通過科學的測試方法驗證,確保優化方案的有效性與穩定性。

1. 接觸電阻的直接測量

采用 “四端子法"( kelvin 接法)測量接觸電阻,避免測試線路電阻的干擾,測量精度需達毫歐(mΩ)級甚至微歐(μΩ)級。具體步驟:

將夾具與標準電阻(已知阻值,如 10mΩ)連接,施加設定壓力與溫度;

通過恒流源施加恒定電流(如 1A),利用高精度電壓表(精度≥1μV)測量夾具與標準電阻兩端的電壓降;

根據歐姆定律計算接觸電阻(總電阻減去標準電阻阻值),重復測量 5 次,取平均值。

2. 長期穩定性測試

在目標高溫下進行長時間(如 100h、1000h)連續測試,監測接觸電阻的變化趨勢:

靜態穩定性:保持壓力與溫度不變,每 10h 記錄一次接觸電阻,若 100h 內電阻變化率≤5%,則認為穩定;

動態穩定性:模擬電池充放電循環(如 1C 充放),同步監測接觸電阻與電池電壓、電流,若電阻無突變(如突然升高 20% 以上),且不影響電池循環性能(如容量衰減率正常),則滿足使用要求。

3. 條件驗證

針對特殊應用場景(如汽車動力電池的高溫快充測試),需進行條件驗證:

高溫高倍率測試:在 100℃下,以 5C 甚至 10C 高倍率放電,監測接觸電阻是否因局部發熱加劇而急劇升高;

熱沖擊測試:在 - 40℃至 150℃之間進行冷熱循環(每循環 30min,共 50 次),驗證夾具結構與壓力調節系統在溫度劇烈變化下的可靠性,確保接觸電阻無顯著漂移。

五、總結與展望

高溫平板電池測試夾具的接觸電阻控制是一項 “材料、結構、控制" 多維度協同的技術,核心在于:通過電極接觸結構的微觀優化降低初始電阻,通過壓力的動態精準調節維持電阻穩定,最終實現高溫環境下測試數據的精準采集。

未來,隨著電池向高能量密度、高倍率、寬溫域方向發展,接觸電阻控制技術將面臨更高挑戰,同時也將催生新的創新方向:例如,開發 “自修復" 導電接觸層(如含納米金屬顆粒的高分子復合材料,可修復氧化破損區域)、引入 AI 算法實現壓力的預測性補償(基于歷史溫度 - 壓力數據,提前預判壓力衰減趨勢),進一步提升夾具的適應性與可靠性,為下一代高溫電池的性能研究提供更有力的測試支撐。

產品展示

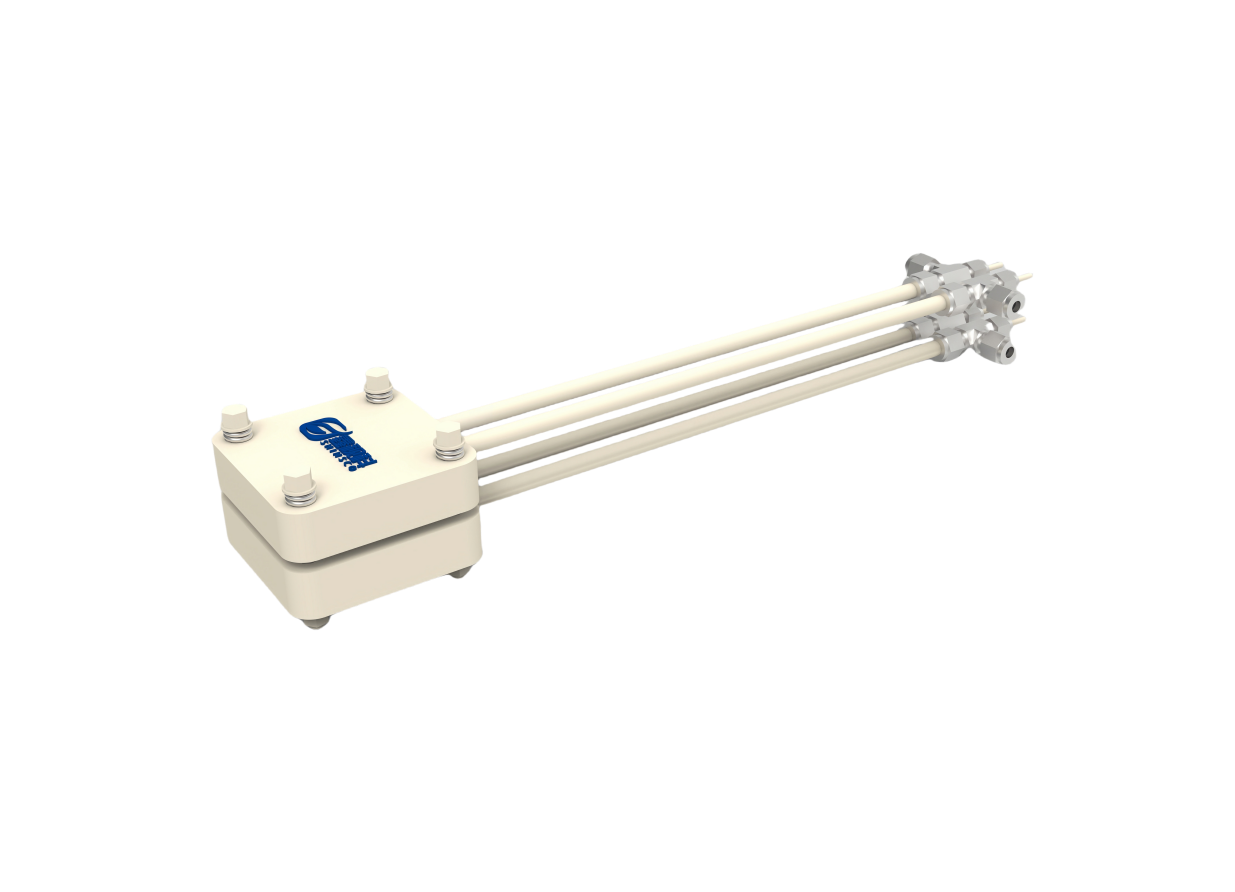

SSC-SOFCSOEC80系列高溫平板電池夾具,適用于固體氧化物電池測試SOFC和電熱催化系統評價SOEC。其采用氧化鋁陶瓷作為基本材料,避免了不銹鋼夾具在高溫下的Cr 揮發,因此可以排除Cr揮發對于陰極性能的影響;采用鉑金網作為電流收集材料,不需要設置筋條結構,因此可以認為氣體的流動、擴散基本沒有“死區",可以盡可能地釋放出電池的性能;夾具的流場也可以根據需要調整為對流或順流,可以考察流動方式的影響。對于電池的壽命可以更加準確地進行測試和判斷,特別是電池供應商,表征產品在理想情況(即排除不合理流場干擾等)下的性能,所以多采用此類夾具。

產品優勢

SOFC 平板型評價夾具可對應 20*20mm,30*30mm,耐溫900℃。

全陶瓷制可避免金屬內不良元素的影響,適合耐久性實驗。

高溫彈簧構造排除了構成材料內熱應力的影響。

可定制客戶要求的尺寸。

氣體密閉采用了高溫彈簧壓縮電池的方法,

更換及電爐里的裝配電流端子,電壓端子,熱電偶端子,輸氣和排氣口,氣體流量Max 2L/min;

鉑金集流體和鉑金電壓、電流線。