歡迎進(jìn)入北京鑫視科科技有限公司網(wǎng)站!

24小時(shí)熱線電話:4008058599

24小時(shí)熱線電話:4008058599

歡迎進(jìn)入北京鑫視科科技有限公司網(wǎng)站!

24小時(shí)熱線電話:4008058599

24小時(shí)熱線電話:4008058599

氣固相高溫高壓微通道反應(yīng)器在精細(xì)化工中間體合成中的技術(shù)突破

氣固相高溫高壓微通道反應(yīng)器在精細(xì)化工中間體合成中的技術(shù)突破 更新時(shí)間:2025-09-25

更新時(shí)間:2025-09-25 點(diǎn)擊次數(shù):99

點(diǎn)擊次數(shù):99

一、引言

精細(xì)化工中間體作為生產(chǎn)高附加值精細(xì)化學(xué)品的關(guān)鍵原料,其合成過(guò)程往往對(duì)反應(yīng)條件的精準(zhǔn)控制、產(chǎn)物的高選擇性與收率有著嚴(yán)苛要求。傳統(tǒng)反應(yīng)器在面對(duì)精細(xì)化工中間體合成中的強(qiáng)放熱 / 吸熱、高危反應(yīng)以及復(fù)雜反應(yīng)路徑時(shí),常因傳質(zhì)傳熱效率低、反應(yīng)條件難以精確調(diào)控等問(wèn)題,導(dǎo)致副反應(yīng)頻發(fā)、產(chǎn)物質(zhì)量不穩(wěn)定且生產(chǎn)成本高昂。氣固相高溫高壓微通道反應(yīng)器的出現(xiàn),為精細(xì)化工中間體合成領(lǐng)域帶來(lái)了革新性的解決方案。其憑借微小的通道尺寸(通常在微米至毫米量級(jí))、極大的比表面積(可達(dá) 5000 - 10000 m2/m3 )以及獨(dú)特的流體流動(dòng)特性,在傳質(zhì)傳熱強(qiáng)化、反應(yīng)過(guò)程精準(zhǔn)控制等方面展現(xiàn)出顯著優(yōu)勢(shì),有效克服了傳統(tǒng)反應(yīng)器的瓶頸,推動(dòng)了精細(xì)化工中間體合成技術(shù)的跨越式發(fā)展。深入探究該反應(yīng)器在精細(xì)化工中間體合成中的技術(shù)突破,對(duì)于提升精細(xì)化工產(chǎn)業(yè)的核心競(jìng)爭(zhēng)力、促進(jìn)產(chǎn)業(yè)的綠色可持續(xù)發(fā)展具有重要意義。

二、氣固相高溫高壓微通道反應(yīng)器的工作原理與結(jié)構(gòu)特性

2.1 工作原理概述

氣固相高溫高壓微通道反應(yīng)器的工作過(guò)程基于微尺度效應(yīng)。在高溫(常≥300℃)、高壓(常≥5MPa)條件下,氣體反應(yīng)物在壓力驅(qū)動(dòng)下流入微通道,與填充其中的固體催化劑表面接觸。由于微通道尺寸極小,反應(yīng)物分子能夠迅速擴(kuò)散至催化劑表面,極大地提高了傳質(zhì)效率。同時(shí),微通道的高比表面積使得熱量能夠快速傳遞,有效解決了傳統(tǒng)反應(yīng)器中存在的傳熱難題。例如,在典型的氣固相催化反應(yīng)中,氣體分子在微通道內(nèi)以層流或湍流狀態(tài)流動(dòng),通過(guò)分子擴(kuò)散與對(duì)流作用,快速靠近催化劑表面并發(fā)生吸附,在催化劑活性位點(diǎn)上進(jìn)行化學(xué)反應(yīng),生成的產(chǎn)物再通過(guò)擴(kuò)散與對(duì)流離開催化劑表面進(jìn)入氣相主體 。

2.2 獨(dú)特的結(jié)構(gòu)設(shè)計(jì)

該反應(yīng)器的核心結(jié)構(gòu)由一系列微小通道組成,這些通道的截面形狀多樣,包括圓形、矩形、三角形等,不同形狀的通道在流體流動(dòng)特性與傳質(zhì)傳熱效果上各有特點(diǎn)。例如,矩形通道因壁面剪切力分布更均勻,在某些反應(yīng)中傳質(zhì)效率比圓形通道高 15%-20% 。為進(jìn)一步強(qiáng)化傳質(zhì)傳熱,微通道內(nèi)常設(shè)置內(nèi)肋、翅片等結(jié)構(gòu),這些結(jié)構(gòu)增加了流體與通道壁面的接觸面積,促進(jìn)了流場(chǎng)擾動(dòng),從而提升傳質(zhì)系數(shù)與傳熱系數(shù)。此外,微通道的長(zhǎng)度、直徑以及通道之間的間距等參數(shù),均根據(jù)不同反應(yīng)的特性進(jìn)行優(yōu)化設(shè)計(jì),以實(shí)現(xiàn)最佳的反應(yīng)性能 。

三、在精細(xì)化工中間體合成中的關(guān)鍵技術(shù)突破

3.1 高效傳質(zhì)傳熱突破

3.1.1 傳質(zhì)效率提升

在精細(xì)化工中間體合成中,傳質(zhì)效率直接影響反應(yīng)速率與產(chǎn)物選擇性。氣固相高溫高壓微通道反應(yīng)器內(nèi),微尺度下的分子擴(kuò)散與對(duì)流作用得到極大強(qiáng)化。一方面,氣體反應(yīng)物在微小通道內(nèi)的擴(kuò)散路徑大幅縮短,相較于傳統(tǒng)反應(yīng)器,傳質(zhì)距離縮短了 1 - 2 個(gè)數(shù)量級(jí),使反應(yīng)物能夠在極短時(shí)間內(nèi)到達(dá)催化劑表面 。另一方面,通過(guò)優(yōu)化微通道結(jié)構(gòu),如采用曲折通道、分級(jí)通道等創(chuàng)新設(shè)計(jì),增加了氣體與催化劑的接觸時(shí)間與路徑,進(jìn)一步促進(jìn)傳質(zhì)。例如,某研究團(tuán)隊(duì)開發(fā)的曲折型微通道反應(yīng)器,在精細(xì)化工中間體的加氫反應(yīng)中,使氫氣與底物的傳質(zhì)效率提高了 30% 以上,顯著加快了反應(yīng)速率,產(chǎn)物收率提高了 20% 左右 。

3.1.2 傳熱性能優(yōu)化

精細(xì)化工中間體合成反應(yīng)往往伴隨著強(qiáng)放熱或強(qiáng)吸熱過(guò)程,傳統(tǒng)反應(yīng)器常因傳熱不及時(shí)導(dǎo)致局部過(guò)熱或過(guò)冷,影響反應(yīng)進(jìn)程。微通道反應(yīng)器憑借其高比表面積,能夠快速將反應(yīng)熱傳遞出去或引入所需熱量。其傳熱系數(shù)比傳統(tǒng)反應(yīng)器高出 1 - 2 個(gè)數(shù)量級(jí),一般可達(dá) 1000 - 10000 W/(m2?K) 。例如,在某強(qiáng)放熱的氧化反應(yīng)中,使用微通道反應(yīng)器可將反應(yīng)溫度波動(dòng)控制在 ±5℃以內(nèi),有效避免了因局部過(guò)熱引發(fā)的副反應(yīng),產(chǎn)物選擇性從 60% 提升至 80% 以上 。同時(shí),通過(guò)采用特殊的通道壁材料(如 SiC 陶瓷,其熱導(dǎo)率在高溫下表現(xiàn)優(yōu)異)以及優(yōu)化通道結(jié)構(gòu)(如設(shè)置高效散熱翅片),進(jìn)一步增強(qiáng)了反應(yīng)器的傳熱能力,確保反應(yīng)在適宜溫度下穩(wěn)定進(jìn)行 。

3.2 精準(zhǔn)反應(yīng)條件控制

3.2.1 溫度精準(zhǔn)調(diào)控

溫度是精細(xì)化工中間體合成的關(guān)鍵參數(shù)之一,微小的溫度偏差可能導(dǎo)致反應(yīng)選擇性與收率的大幅變化。氣固相高溫高壓微通道反應(yīng)器能夠?qū)崿F(xiàn)對(duì)反應(yīng)溫度的精準(zhǔn)控制,精度可達(dá) ±1℃ 。這得益于其快速的傳熱特性以及先進(jìn)的溫度監(jiān)測(cè)與反饋控制系統(tǒng)。通過(guò)在微通道壁面布置高精度溫度傳感器,實(shí)時(shí)監(jiān)測(cè)反應(yīng)溫度,并根據(jù)設(shè)定值自動(dòng)調(diào)節(jié)外部加熱 / 冷卻系統(tǒng)的功率,確保反應(yīng)始終在最佳溫度區(qū)間進(jìn)行。例如,在某藥物中間體的合成反應(yīng)中,精準(zhǔn)的溫度控制使得目標(biāo)產(chǎn)物的收率提高了 25%,純度達(dá)到 99% 以上 。

3.2.2 壓力與流量精確控制

除溫度外,壓力與反應(yīng)物流量的精確控制同樣重要。該反應(yīng)器配備高精度的壓力傳感器與流量控制系統(tǒng),能夠?qū)毫Σ▌?dòng)控制在極小范圍內(nèi)(如 ±0.05MPa),并精確調(diào)節(jié)反應(yīng)物的流量比。在一些對(duì)壓力敏感的精細(xì)化工反應(yīng)中,如某些環(huán)化反應(yīng),精確的壓力控制可使反應(yīng)選擇性提高 15% - 20% 。通過(guò)精確控制反應(yīng)物流量,能夠精準(zhǔn)控制物料在微通道內(nèi)的停留時(shí)間,進(jìn)一步提升產(chǎn)物質(zhì)量與收率 。

3.3 催化劑性能優(yōu)化

3.3.1 催化劑負(fù)載技術(shù)革新

在微通道反應(yīng)器中,新型催化劑負(fù)載技術(shù)不斷涌現(xiàn)。原位生長(zhǎng)技術(shù)可使催化劑在微通道壁上直接生成,增強(qiáng)了催化劑與載體的結(jié)合力,有效減少了催化劑在高溫高壓下的流失。例如,采用原位生長(zhǎng)法制備的負(fù)載型貴金屬催化劑,在連續(xù)運(yùn)行 1000 小時(shí)后,催化劑活性僅下降 5%,而傳統(tǒng)負(fù)載方法制備的催化劑活性下降超過(guò) 20% 。納米復(fù)合技術(shù)則將不同功能的納米催化劑顆粒復(fù)合在一起,發(fā)揮協(xié)同效應(yīng),提高催化劑的活性、選擇性與抗中毒能力。如將納米級(jí)的貴金屬催化劑與過(guò)渡金屬氧化物復(fù)合后負(fù)載于微通道內(nèi),在精細(xì)化工中間體的加氫反應(yīng)中,不僅提高了催化劑的活性,還使抗中毒能力提升了 30% 以上 。

3.3.2 催化劑壽命延長(zhǎng)

精細(xì)化工中間體合成中,催化劑的壽命直接影響生產(chǎn)成本。氣固相高溫高壓微通道反應(yīng)器內(nèi)均勻的溫度分布與高效的傳質(zhì)傳熱過(guò)程,減少了催化劑因局部過(guò)熱、積碳以及反應(yīng)物分布不均導(dǎo)致的失活現(xiàn)象。例如,在某精細(xì)化工中間體的合成反應(yīng)中,傳統(tǒng)反應(yīng)器中催化劑的壽命為 500 小時(shí),而在微通道反應(yīng)器中,通過(guò)優(yōu)化反應(yīng)條件與催化劑負(fù)載方式,催化劑壽命延長(zhǎng)至 1500 小時(shí)以上,大幅降低了生產(chǎn)成本 。

3.4 連續(xù)化工藝創(chuàng)新

3.4.1 連續(xù)化生產(chǎn)優(yōu)勢(shì)

傳統(tǒng)精細(xì)化工中間體合成多采用間歇式生產(chǎn)工藝,存在生產(chǎn)效率低、產(chǎn)品質(zhì)量穩(wěn)定性差等問(wèn)題。氣固相高溫高壓微通道反應(yīng)器實(shí)現(xiàn)了連續(xù)化生產(chǎn),反應(yīng)物持續(xù)流入微通道,產(chǎn)物連續(xù)流出,體系處于穩(wěn)態(tài),產(chǎn)物組成均一。連續(xù)化生產(chǎn)不僅提高了生產(chǎn)效率,還減少了批次間的差異,產(chǎn)品質(zhì)量穩(wěn)定性得到顯著提升。例如,某企業(yè)采用微通道反應(yīng)器連續(xù)化生產(chǎn)某種精細(xì)化工中間體,生產(chǎn)效率提高了 5 倍以上,產(chǎn)品質(zhì)量的相對(duì)標(biāo)準(zhǔn)偏差從間歇生產(chǎn)的 10% 降低至 3% 以內(nèi) 。

3.4.2 多步串聯(lián)反應(yīng)實(shí)現(xiàn)

該反應(yīng)器還具備實(shí)現(xiàn)多步串聯(lián)反應(yīng)的能力,在微通道的不同區(qū)段填充不同功能的催化劑,可使反應(yīng)物在同一反應(yīng)器內(nèi)依次進(jìn)行多步反應(yīng),減少了中間產(chǎn)物的分離與轉(zhuǎn)移過(guò)程,提高了原子經(jīng)濟(jì)性與生產(chǎn)效率。例如,在某復(fù)雜精細(xì)化工中間體的合成中,通過(guò)在微通道反應(yīng)器內(nèi)設(shè)置三步串聯(lián)反應(yīng),將原本需要三個(gè)獨(dú)立反應(yīng)器且總收率僅為 40% 的工藝,優(yōu)化為在一個(gè)微通道反應(yīng)器內(nèi)進(jìn)行,總收率提高至 65% 以上 。

四、典型案例分析

4.1 案例一:含氮雜環(huán)化合物中間體合成

在含氮雜環(huán)化合物作為藥物中間體的合成中,傳統(tǒng)工藝存在反應(yīng)選擇性低、副產(chǎn)物多的問(wèn)題。采用氣固相高溫高壓微通道反應(yīng)器后,通過(guò)精確控制反應(yīng)溫度在 220 - 230℃(精度 ±1℃)、壓力在 6 - 7MPa(波動(dòng) ±0.05MPa)以及氣體流速,實(shí)現(xiàn)了高效的環(huán)化反應(yīng)。相較于傳統(tǒng)釜式反應(yīng),產(chǎn)物收率從 45% 提高至 65%,選擇性從 60% 提升至 80% 。同時(shí),微通道反應(yīng)器快速移除反應(yīng)熱的特性,有效避免了因局部過(guò)熱導(dǎo)致的副反應(yīng),保證了醫(yī)藥中間體的質(zhì)量和純度 。

4.2 案例二:芳香族精細(xì)化工中間體合成

某芳香族精細(xì)化工中間體的合成反應(yīng)為強(qiáng)放熱反應(yīng),傳統(tǒng)反應(yīng)器難以有效控制反應(yīng)溫度,導(dǎo)致產(chǎn)物收率低且質(zhì)量不穩(wěn)定。使用氣固相高溫高壓微通道反應(yīng)器后,利用其高比表面積快速傳熱的優(yōu)勢(shì),將反應(yīng)溫度穩(wěn)定控制在 300 - 310℃,溫度波動(dòng)控制在 ±5℃以內(nèi)。在優(yōu)化的反應(yīng)條件下,產(chǎn)物收率從 35% 提高至 55%,產(chǎn)品純度從 90% 提升至 96% 以上 。此外,通過(guò)連續(xù)化生產(chǎn),生產(chǎn)效率提高了 4 倍,生產(chǎn)成本降低了 30% 左右 。

五、結(jié)論與展望

氣固相高溫高壓微通道反應(yīng)器在精細(xì)化工中間體合成中取得了多方面的技術(shù)突破,通過(guò)高效的傳質(zhì)傳熱、精準(zhǔn)的反應(yīng)條件控制、優(yōu)化的催化劑性能以及創(chuàng)新的連續(xù)化工藝,顯著提升了精細(xì)化工中間體的合成效率、產(chǎn)物選擇性與收率,同時(shí)降低了生產(chǎn)成本與安全風(fēng)險(xiǎn)。然而,該技術(shù)仍面臨一些挑戰(zhàn),如進(jìn)一步提升反應(yīng)器的放大規(guī)模、拓展其在更復(fù)雜反應(yīng)體系中的應(yīng)用以及降低設(shè)備與運(yùn)行成本等。未來(lái),隨著材料科學(xué)、微加工技術(shù)、自動(dòng)化控制技術(shù)以及多學(xué)科交叉融合的不斷發(fā)展,氣固相高溫高壓微通道反應(yīng)器有望在精細(xì)化工中間體合成領(lǐng)域?qū)崿F(xiàn)更廣泛的應(yīng)用與更深入的技術(shù)創(chuàng)新,為精細(xì)化工產(chǎn)業(yè)的高質(zhì)量發(fā)展提供持續(xù)動(dòng)力 。

產(chǎn)品展示

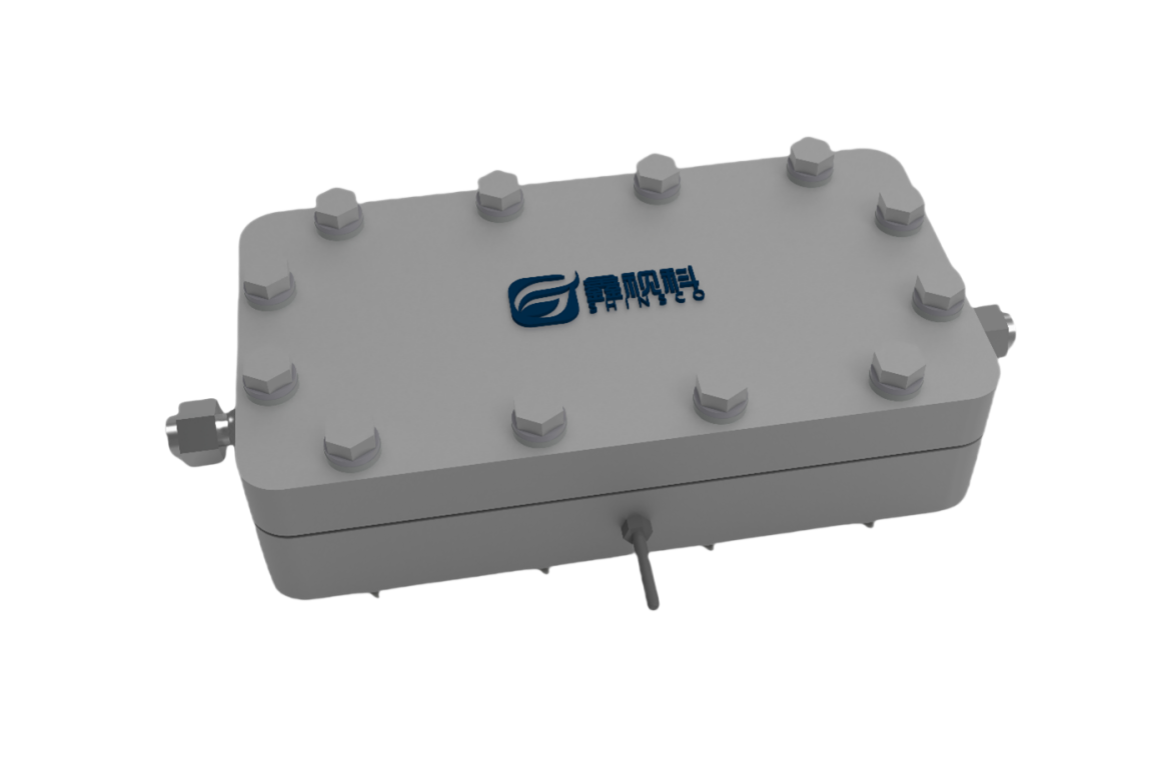

SSC-GSMC900氣固相高溫高壓微通道反應(yīng)器通過(guò)在微通道內(nèi)填充催化劑顆粒實(shí)現(xiàn)催化反應(yīng),通過(guò)“顆粒-微通道"協(xié)同設(shè)計(jì),兼具高催化活性、傳質(zhì)/傳熱效率及操作靈活性,尤其適合高負(fù)載需求、復(fù)雜反應(yīng)體系及頻繁催化劑更換的場(chǎng)景。其模塊化、維護(hù)成本低的特點(diǎn),為化工過(guò)程強(qiáng)化和分布式能源系統(tǒng)提供了高效解決方案。

SSC-GSMC900氣固相高溫高壓微通道反應(yīng)器主要應(yīng)用在多相反應(yīng)體系,固定床,催化劑評(píng)價(jià)系統(tǒng)等,具體可以應(yīng)用在制氫:甲烷蒸汽重整(填充Ni/Al?O?顆粒,耐高溫)。費(fèi)托合成:CO加氫制液體燃料(填充Fe基或Co基催化劑)。尾氣凈化:柴油車SCR脫硝(填充V?O?-WO?/TiO?顆粒)。VOCs處理:甲苯催化燃燒(填充Pd/CeO?顆粒)。CO?資源化:CO?加氫制甲醇(填充Cu-ZnO-Al?O?顆粒)。生物質(zhì)轉(zhuǎn)化:纖維素催化裂解(填充酸性分子篩顆粒)。

產(chǎn)品優(yōu)勢(shì):

1) 氣固接觸:反應(yīng)氣體流經(jīng)填充的催化劑顆粒表面,發(fā)生吸附、表面反應(yīng)和產(chǎn)物脫附。

2) 擴(kuò)散與傳質(zhì):氣體分子從主流體向顆粒表面擴(kuò)散,分子在顆粒孔隙內(nèi)擴(kuò)散至活性位點(diǎn)。

3) 熱量傳遞:微通道的高比表面積和顆粒堆積結(jié)構(gòu)強(qiáng)化熱傳導(dǎo),避免局部過(guò)熱。

4) 催化劑顆粒填充:催化劑以顆粒形式(如小球、多孔顆粒)填充于微通道中,形成高密度活性位點(diǎn)。

5) 靈活更換催化劑:顆粒可拆卸更換或再生,避免整體式或涂層催化劑的不可逆失活問(wèn)題。

6) 微尺度流動(dòng):微通道內(nèi)流體流動(dòng)多為層流,但顆粒的隨機(jī)分布可誘導(dǎo)局部湍流,增強(qiáng)混合。

7) 動(dòng)態(tài)平衡:通過(guò)調(diào)節(jié)流速、溫度和壓力,平衡反應(yīng)速率與傳質(zhì)/傳熱效率。

8) 模塊化設(shè)計(jì):填充段可設(shè)計(jì)為標(biāo)準(zhǔn)化卡匣,支持快速更換或并聯(lián)放大(“數(shù)增放大"而非“體積放大")。

9) 適應(yīng)性強(qiáng):通過(guò)更換不同催化劑顆粒,同一反應(yīng)器可處理多種反應(yīng)(如從CO?加氫切換至VOCs催化燃燒)。

10) 維護(hù)便捷:堵塞或失活時(shí),僅需更換填充模塊,無(wú)需整體停機(jī)維修。

11) 多相反應(yīng)兼容:可填充雙功能顆粒(如吸附-催化一體化顆粒),處理含雜質(zhì)氣體(如H?S的甲烷重整)。

12) 級(jí)聯(lián)反應(yīng)支持:在微通道不同區(qū)段填充不同催化劑,實(shí)現(xiàn)多步串聯(lián)反應(yīng)(如甲醇合成與脫水制二甲醚)。

4008058599

關(guān)注公眾號(hào)

關(guān)注公眾號(hào)