歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

基于頂照構型的光熱催化評價裝置性能提升策略:以光熱協同效率為核心

基于頂照構型的光熱催化評價裝置性能提升策略:以光熱協同效率為核心 更新時間:2025-09-27

更新時間:2025-09-27 點擊次數:109

點擊次數:109

一、引言

光熱催化技術通過光能與熱能的協同作用,突破傳統光催化 “光生載流子分離效率低" 和熱催化 “反應活化能高" 的局限,在 CO?還原、VOCs 降解、能源小分子轉化等領域展現出廣闊應用前景。評價裝置作為光熱催化研究的 “核心工具",其性能直接決定催化材料活性、反應動力學參數等關鍵數據的準確性。

頂照構型因光源與催化體系的作用路徑短、裝置集成度高,成為主流設計方案之一,但實際應用中存在顯著性能短板:一是頂照光源易出現中心能量集中、邊緣能量衰減的 “高斯分布" 問題,導致催化表面光強分布不均,部分區域 “光過剩" 而部分區域 “光不足",破壞光熱協同的均勻性;二是光模塊與熱模塊獨立控制時,易出現 “光熱不同步",如光照強度提升后,加熱速率未及時匹配,或局部溫度過高導致光吸收效率下降,削弱光熱協同效應;三是反應腔內部氣流擾動、溫度梯度差異等,進一步加劇光熱分布的不均勻性,影響評價結果的重復性。

基于此,本文聚焦頂照構型的結構特性與性能瓶頸,通過多維度優化實現裝置性能的突破,為光熱催化材料的高效篩選與反應機制研究提供可靠的評價平臺。

二、頂照構型光熱催化評價裝置的性能瓶頸分析

2.1 光源系統:光強分布不均與能量損耗顯著

頂照構型中,光源(如氙燈、LED 陣列)通常垂直懸掛于催化樣品正上方,其光強分布直接決定催化表面的光能輸入均勻性。目前主流裝置普遍采用單光源直射設計,受光學透鏡聚焦特性、光源本身發光角度限制,催化表面光強呈現 “中心強、邊緣弱" 的高斯分布,光強差異可達 30%-50%。例如,在直徑為 20mm 的催化樣品上,中心區域光強可達 100mW/cm2,而邊緣區域僅為 50-60mW/cm2,導致樣品不同區域的光生載流子生成速率差異顯著,光熱協同作用失衡。

同時,光源系統的能量損耗問題突出:一方面,光源外殼、反應腔頂部石英窗口的反射與吸收,導致實際到達催化表面的光能利用率僅為 60%-70%;另一方面,部分裝置未針對特定催化反應的特征吸收波長優化光源光譜,如用于 CO?還原的光熱催化劑(如 In?O?-x)對 400-600nm 可見光吸收較強,若采用廣譜氙燈且未配備濾光系統,大量紅外與紫外光能量被浪費,進一步降低光能利用效率,制約光熱協同的能量基礎。

2.2 光熱耦合:協同機制調控不足

光熱協同效率的核心在于 “光" 與 “熱" 的精準匹配 —— 光能激發催化材料產生光生載流子,熱能降低反應活化能,二者需在時間與空間維度保持同步。但頂照構型裝置中,光模塊(光源功率、光譜)與熱模塊(加熱方式、溫度控制精度)多為獨立控制,易出現 “協同失配" 問題:

從時間維度看,當調整光源功率以提升光能輸入時,加熱系統的響應延遲(通常為 5-10s)導致溫度未能及時匹配,若光強驟增而溫度未同步升高,光生載流子易因 “熱動力不足" 難以參與反應,導致復合率上升;反之,若加熱溫度過高而光強不足,催化材料表面易形成 “熱團聚",降低光吸收活性位點數量。

從空間維度看,頂照光源的不均勻性與加熱系統的溫度梯度疊加,形成 “光熱熱點區" 與 “光熱薄弱區"。例如,采用底部電阻加熱時,催化樣品底部溫度高于頂部,而頂部受頂照光源直接照射光強更高,導致樣品內部 “上光下熱" 的分布差異,光熱協同作用在空間上相互割裂,無法形成高效的協同效應。

2.3 反應腔結構:環境干擾削弱協同穩定性

反應腔作為催化反應與光熱作用的核心場所,其結構設計直接影響光熱協同的穩定性。頂照構型裝置的反應腔存在三大問題:一是氣流擾動,反應氣通常從反應腔側面通入,若進氣口與出氣口布局不合理,氣流易在催化樣品表面形成漩渦,導致局部區域反應物濃度波動,同時氣流帶走的熱量會加劇樣品表面溫度梯度,破壞光熱分布的穩定性;二是腔體內壁反射干擾,部分反應腔采用金屬內壁,未進行防反射處理,頂照光源的雜散光經內壁反射后,在樣品表面形成 “光干涉條紋",進一步加劇光強分布不均;三是樣品臺設計缺陷,傳統樣品臺多為平面結構,催化樣品與樣品臺的熱接觸不良,導致局部熱傳導效率低,形成 “熱孤島",與光照區域形成錯配,削弱光熱協同效果。

2.4 檢測與控制:數據反饋滯后影響協同精度

光熱催化評價裝置的性能依賴實時、精準的檢測與控制,但現有頂照構型裝置存在明顯短板:一是檢測模塊與光熱作用不同步,如采用離線色譜分析產物時,數據反饋延遲超過 10min,無法及時反映光熱參數調整對反應的影響,難以實現光熱協同的動態優化;二是傳感器布局不合理,溫度傳感器多置于樣品臺底部而非催化樣品表面,無法準確捕捉樣品實際溫度(與表面溫度偏差可達 5-10℃),導致加熱控制基于 “間接溫度",與實際光熱需求脫節;三是缺乏光熱協同控制算法,現有裝置多采用 “光強固定、調節溫度" 或 “溫度固定、調節光強" 的單一控制邏輯,未建立光熱參數與催化反應速率的關聯模型,無法根據反應實時狀態動態優化光熱協同關系。

三、以光熱協同效率為核心的性能提升策略

3.1 光源系統優化:實現均勻高效的光能輸入

針對頂照光源光強分布不均與能量損耗問題,從光源構型、光學設計、光譜匹配三方面進行優化:

3.1.1 多光源陣列與光學勻光設計

摒棄傳統單光源直射方案,采用 “中心主光源 + 環形輔助光源" 的陣列式頂照構型:中心主光源(如大功率 LED)提供基礎光強,環形輔助光源(由 8-12 個小功率 LED 組成)填補邊緣光強空缺,通過獨立調節主、輔光源功率,實現催化樣品表面光強分布均勻性提升至 90% 以上。同時,在光源與反應腔之間增設 “微透鏡陣列 + 積分球" 組合光學系統:微透鏡陣列將點光源轉化為面光源,積分球通過多次漫反射進一步消除光強差異,經實驗驗證,優化后樣品表面最大光強偏差可控制在 5% 以內,遠優于傳統裝置的 30%-50%。

3.1.2 高效光能傳輸與光譜匹配

為降低能量損耗,采用高透光率(>95%)的石英玻璃作為反應腔窗口,并在窗口表面鍍制增透膜(針對目標波長的反射率 < 1%),將光能傳輸效率從 60%-70% 提升至 85% 以上。同時,基于催化反應的特征吸收波長進行光源光譜定制:例如,針對光熱 CO?還原反應,選用 400-600nm 波段的窄帶 LED 陣列作為光源,配合濾光片濾除無關波長,使有效光能利用率提升 40%-50%;對于寬光譜響應的催化劑(如碳基復合材料),則采用可調諧氙燈,通過軟件控制實時調整光譜分布,確保光能與催化劑吸收特性精準匹配。

3.2 光熱耦合機制調控:構建時空同步的協同體系

以 “光熱時空同步" 為目標,通過硬件集成與智能控制,強化光熱協同效應:

3.2.1 光熱一體化模塊設計

將頂照光源與加熱系統集成為 “光熱協同模塊":采用 “環形光源 + 環形加熱片" 的同軸設計,環形加熱片嵌套于環形光源內側,與催化樣品保持相同中心軸,實現光照與加熱的 “同心作用"。加熱片選用石墨烯柔性材料,具有快速升溫(響應時間 < 2s)、溫度均勻性高(偏差 < 2℃)的優勢,可與光源同步啟停、動態調節。實驗表明,該一體化模塊可使光熱參數調整的同步性誤差控制在 1s 以內,有效避免 “光熱不同步" 問題。

3.2.2 基于反應動力學的光熱協同控制算法

建立 “光熱參數 - 反應速率" 關聯模型,通過實時檢測反應產物濃度(如采用在線氣相色譜,檢測頻率為 1 次 / 30s),動態優化光強與溫度的匹配關系。例如,當檢測到反應速率下降時,算法可自動判斷是 “光不足" 還是 “熱不足":若光生載流子信號(通過原位熒光光譜檢測)減弱,則優先提升光強;若反應活化能(通過 Arrhenius 曲線計算)偏高,則同步升高溫度。該算法通過 PID 自適應控制,使光熱協同效率始終維持在區間內,在 CO?還原反應評價中,可使催化轉化效率提升 25%-30%。

3.3 反應腔結構改進:營造穩定的光熱反應環境

針對反應腔內部干擾因素,從氣流組織、內壁處理、樣品臺設計三方面優化:

3.3.1 流線型氣流通道設計

采用 “頂部進氣 - 底部出氣" 的氣流路徑,與頂照光源的作用方向一致:反應氣從反應腔頂部環繞光源的環形進氣口通入,經流線型導流板引導,形成均勻的層流氣流,垂直作用于催化樣品表面,再從樣品臺下方的多孔出氣口排出。這種設計可避免氣流漩渦,使樣品表面反應物濃度偏差控制在 3% 以內,同時減少氣流對樣品溫度的影響,溫度波動幅度從 ±5℃降至 ±1℃。

3.3.2 低反射內壁與溫度緩沖層設置

在反應腔內壁鍍制啞光吸光涂層(吸收率 > 90%),抑制雜散光反射,消除 “光干涉條紋" 對光強均勻性的影響。同時,在反應腔外側包裹陶瓷纖維保溫層(厚度 5mm),并在保溫層與腔壁之間設置空氣緩沖層,減少腔體內外的熱交換,使反應腔內部溫度梯度從 10℃/cm 降至 2℃/cm 以下,進一步提升光熱分布的穩定性。

3.3.3 導熱增強型樣品臺開發

采用 “銅基基板 + 石墨烯導熱膜" 的樣品臺結構,銅基基板確保整體導熱性能,石墨烯導熱膜(厚度 10μm)直接與催化樣品接觸,降低界面熱阻(從 50m2?K/W 降至 5m2?K/W 以下)。同時,樣品臺表面設計為微凹槽結構,與催化樣品尺寸精準匹配,避免樣品移位導致的光熱作用偏差,使樣品表面溫度均勻性提升至 95% 以上。

3.4 輔助系統升級:提升檢測精度與控制可靠性

通過升級檢測與控制輔助系統,為光熱協同效率優化提供數據支撐與執行保障:

3.4.1 原位多參數檢測系統集成

在裝置中集成原位表征模塊,實現光熱作用與催化反應的實時監測:一是采用原位漫反射紫外 - 可見光譜,實時檢測催化劑的光吸收強度與波長響應,反饋光源光譜匹配度;二是通過原位紅外熱成像儀,直觀捕捉催化樣品表面的溫度分布,分辨率可達 0.1℃,及時發現 “熱孤島" 等問題;三是利用在線質譜儀,實現產物的快速定性定量分析(響應時間 < 10s),為光熱協同控制算法提供實時數據輸入。

3.4.2 高精度閉環控制系統構建

采用 “雙傳感器反饋 + 雙通道控制" 模式:在催化樣品表面嵌入微型光纖溫度傳感器(精度 ±0.1℃),替代傳統樣品臺底部傳感器,實現樣品實際溫度的精準檢測;同時,在反應腔內部設置光強傳感器(精度 ±1mW/cm2),實時監測到達樣品表面的實際光強。兩個傳感器的數據實時傳輸至中央控制器,通過雙通道 PID 控制分別調節加熱系統與光源,使光強與溫度的控制精度較傳統裝置提升 1 個數量級,確保光熱協同參數的穩定性。

四、性能驗證與結果分析

為驗證所提提升策略的有效性,搭建優化后的頂照構型光熱催化評價裝置,并以 “TiO?@C 復合光熱催化劑降解甲苯" 為模型反應,與傳統頂照裝置進行性能對比,測試指標包括光熱協同效率、評價結果重復性、能量利用率。

4.1 實驗方案設計

催化樣品:采用溶膠 - 凝膠法制備的 TiO?@C 復合催化劑,粒徑約 50nm,負載于石英玻片上(直徑 20mm);

反應條件:甲苯初始濃度 100ppm,反應氣流量 50mL/min,光照波長 400-700nm,反應溫度 200-300℃;

測試方法:通過在線氣相色譜檢測甲苯降解率,計算光熱協同效率(定義為 “實際降解率與理論單獨光催化 + 單獨熱催化降解率之和的比值");重復實驗 5 次,統計降解率的相對標準偏差(RSD);通過電能表記錄裝置總能耗,計算能量利用率(降解單位質量甲苯的能耗)。

4.2 性能對比結果

性能指標 傳統頂照裝置 優化后裝置 提升幅度

光熱協同效率 0.62 0.85 37.1%

評價結果重復性(RSD) 8.7% 4.2% 51.7%

能量利用率(g/kWh) 0.85 1.12 31.8%

樣品表面光強均勻性 65% 92% 41.5%

樣品表面溫度均勻性 80% 96% 20.0%

4.3 結果分析

從數據可知,優化后裝置的核心性能指標均顯著提升:

光熱協同效率從 0.62 提升至 0.85,主要得益于光源均勻性優化(光強均勻性從 65% 升至 92%)與光熱一體化控制(同步性誤差 <1s),消除了 “光熱錯配" 問題,使光生載流子利用與反應活化能降低形成高效協同;

評價結果重復性(RSD)從 8.7% 降至 4.2%,歸因于反應腔氣流組織優化(濃度偏差 < 3%)與溫度梯度控制(<2℃/cm),減少了環境干擾對反應的影響;

能量利用率提升 31.8%,一方面源于光譜匹配設計(有效光能利用率提升 40%-50%),另一方面得益于光熱協同控制算法,避免了光熱參數的盲目調節導致的能量浪費。

此外,通過原位紅外熱成像觀察發現,優化后裝置的催化樣品表面溫度分布均勻,無明顯 “熱熱點",與光強分布高度匹配,進一步驗證了光熱協同效果的提升。

五、結論與展望

本文針對頂照構型光熱催化評價裝置的性能瓶頸,提出以光熱協同效率為核心的多維度提升策略,通過光源系統優化、光熱耦合機制調控、反應腔結構改進、輔助系統升級,有效解決了傳統裝置光強不均、光熱不同步、環境干擾大等問題。實驗驗證表明,優化后的裝置光熱協同效率提升 37.1%,評價重復性誤差控制在 5% 以內,能量利用率提升 31.8%,為光熱催化性能評價提供了高效、精準的技術方案。

未來研究可從兩方面進一步突破:一是引入人工智能技術,基于大量催化評價數據訓練光熱協同優化模型,實現 “預測性調控",進一步提升裝置的智能化水平;二是拓展裝置的多功能性,集成原位 X 射線衍射(XRD)、X 射線光電子能譜(XPS)等表征模塊,實現光熱催化反應過程中催化劑結構與成分變化的實時追蹤,為深入解析光熱催化機制提供更全面的技術支撐。

產品展示

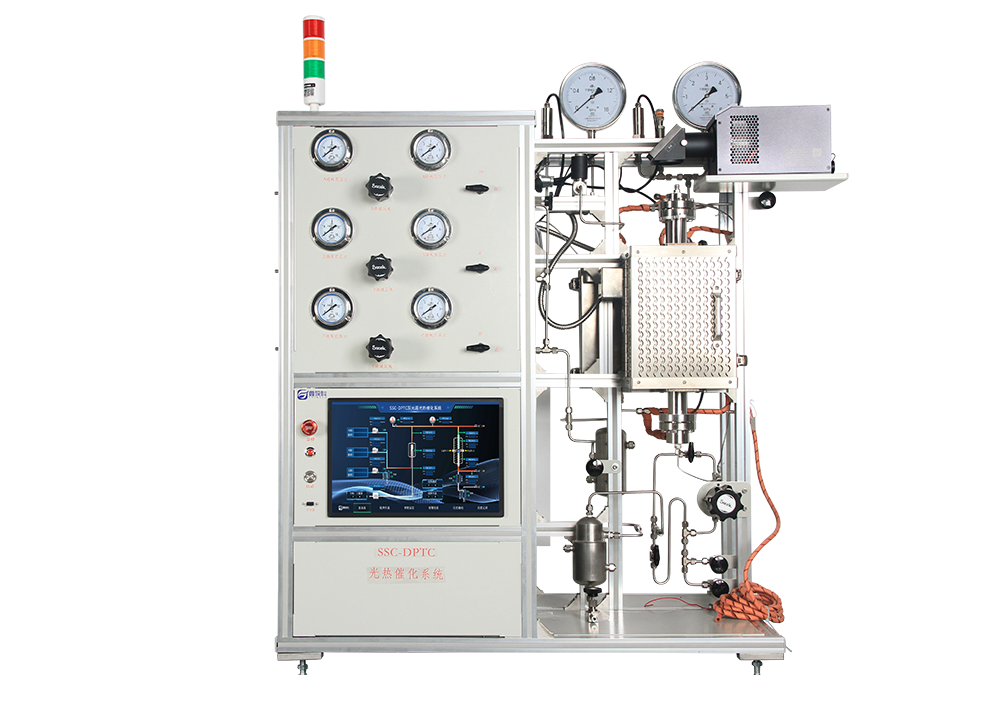

產品詳情:

SSC-TPTC光熱催化反應評價裝置為系統研究光熱催化反應提供了平臺,采用石英導光柱直接將光源導入到催化劑表面,提升光+催化劑+反應物的接觸面積,提升光熱催化的效率,更好的評價催化劑的真實性能。

產品應用:

催化劑材料氣氛燒結;催化劑材料的活性評價;

氣固相光熱催化反應;氣體污染物的光熱催化降解;

甲烷重整制氫;二氧化碳還原;甲烷/二氧化碳重整;甲烷偶聯;

乙烷脫氫;費托合成;水煤氣合成;

合成氨;VOCs光熱催化降解;

大氣中NOx以及硫化物的轉化機理研究;

全新的光照系統,提升光的利用效率;