歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

連續流光反應中的板式微通道技術:原理、突破與實踐

連續流光反應中的板式微通道技術:原理、突破與實踐 更新時間:2025-09-29

更新時間:2025-09-29 點擊次數:93

點擊次數:93

在連續流光反應技術體系中,板式微通道技術憑借其結構靈活性、傳質傳熱高效性及規模化潛力,已成為突破傳統光反應局限的核心技術之一。相較于管式、蜂窩式等其他微通道結構,板式設計通過層疊式模塊組合、可定制化流道圖案及便捷的光場集成方案,在光催化合成、光降解等領域展現出顯著優勢。本文將系統闡述板式微通道技術的核心原理、關鍵技術突破,并結合國內外典型實踐案例,揭示其在連續流光反應中的工業化應用路徑。

一、板式微通道技術的核心原理與結構特性

板式微通道反應器的核心優勢源于其 “層疊式微流道 - 模塊化光場" 的協同設計,其原理本質是通過精準控制微尺度下的流體行為與光輻射傳遞。

(1)結構設計原理

典型的板式微通道反應器由多層功能板材疊加組裝而成,每層板材通過精密刻蝕(如光刻、激光雕刻)形成特定圖案的微流道(寬度通常為 100-1000μm,深度 50-500μm),流道截面多為矩形或梯形。這種設計具備三大核心特性:

高比表面積:板式結構的比表面積可達 500-1500 m2/m3,是傳統釜式反應器的 10-50 倍,能顯著強化液 - 固(催化劑)、液 - 光的接觸效率,減少光生載流子的復合概率;

靈活的光集成:板材材質可選用石英、高透光氟樹脂(如 FEP)或透明玻璃,便于將光源(LED、紫外燈)直接貼合在流道外側,形成 “面光源 - 流道" 的近距離輻射模式,光利用率較管式反應器提升 30%-60%;

模塊化擴展:通過增加板材層數或并聯模塊,可實現反應規模的線性放大,避免傳統 “放大效應" 導致的傳質不均、光場分布失衡問題。

(2)流體與光場協同機制

在連續流光反應中,板式微通道內的層流控制與光輻射均勻性是技術核心:

流體層面:當雷諾數 Re<2300 時,流道內形成穩定層流,通過優化流道圖案(如蛇形、交錯形)可產生 “二次流",將傳質邊界層厚度從傳統反應器的 100-500μm 降至 10-50μm,使反應物向催化劑表面的擴散速率提升 5-10 倍;

光場層面:透明板材與面光源的緊密貼合,可減少光在空氣介質中的衰減(光強損失 <10%),同時通過流道內流體的穩定流動,避免傳統釜式反應器中 “局部光遮擋"(如催化劑顆粒團聚導致的陰影區)問題,光輻射均勻性可達 90% 以上。

二、連續流光反應中板式微通道技術的關鍵突破

近年來,板式微通道技術在材料適配、光場調控、放大工藝等方面的突破,為其在連續流光反應中的應用奠定了基礎,主要集中在以下三大方向:

(1)光催化材料與板式結構的一體化適配

傳統光反應中,催化劑的固定化與流失問題是制約連續運行的關鍵,板式微通道通過催化劑涂層技術實現了材料與結構的深度融合:

多孔涂層制備:采用溶膠 - 凝膠法、原子層沉積(ALD)在流道內壁形成 TiO?、g-C?N?等光催化涂層,涂層厚度可精準控制在 10-50nm,孔隙率達 40%-60%,既保證催化活性位點的充分暴露,又避免流體阻力顯著增加;

異質結涂層設計:通過多層涂覆構建 ZnIn?S?/TiO?、BiOBr/g-C?N?等異質結涂層,利用板式結構的 “層疊光輻射" 特性,延長光生載流子的遷移路徑,使電荷分離效率提升 40%-70%。例如,中科院化學所團隊在石英板式微通道內制備的 BiOBr/g-C?N?涂層,在可見光催化降解苯酚反應中,降解率達 98%,且連續運行 300 小時無催化劑流失。

(2)精準光場調控與熱管理技術

光反應對溫度敏感(多數光催化反應適宜溫度為 25-60℃),且光強分布直接影響反應速率,板式微通道通過以下技術實現光 - 熱協同控制:

分區光強調節:在多層板材外側設置獨立 LED 光源模塊,可根據流道內反應進程(如反應物濃度變化)實時調整不同區域的光強(范圍 50-1000 mW/cm2)。例如,荷蘭 Avantium 公司開發的板式微通道光反應器,通過光敏傳感器反饋調節 LED 陣列,使光催化合成維生素 D3 的選擇性從傳統間歇式的 82% 提升至 95%;

嵌入式熱管理:在功能板材之間夾裝微通道冷卻層(流道內通入冷卻水或導熱油),利用板式結構的高導熱效率(石英 - 金屬復合板材的導熱系數達 15-30 W/(m?K)),將反應溫度波動控制在 ±0.5℃以內,避免局部過熱導致的催化劑失活。德國 Evonik 公司在光催化氧化苯乙烯反應中,通過該技術使反應選擇性穩定在 92% 以上,連續運行 1000 小時無效率衰減。

(3)無放大效應的規模化工藝

板式微通道的模塊化設計解決了傳統微通道反應器 “放大難" 的痛點,關鍵突破在于并行流道均布技術:

流道阻力匹配:通過計算流體力學(CFD)模擬優化流道入口分流結構(如扇形分流器、多孔均布板),使并聯流道的流量偏差控制在 ±3% 以內,避免因局部流速不均導致的反應或過度反應;

層疊式模塊組裝:采用標準化接口(如 O 型圈密封、快裝法蘭)實現多層板材的快速組裝,單模塊可集成 10-100 條并行流道,通過增加模塊數量實現產能線性擴展。例如,瑞士 Syrris 公司的 Asia Flow 光反應系統,通過疊加 6 層板式微通道模塊,將光催化合成藥物中間體的產能從 0.5 kg/d 提升至 3 kg/d,且產物純度保持一致(99.2%)。

三、板式微通道技術在連續流光反應中的實踐案例

(1)案例一:光催化合成精細化工產品(藥物中間體)

應用場景:某制藥企業采用板式微通道技術實現苯甲醛肟的光催化氧化(合成頭孢類藥物中間體),傳統間歇式反應存在反應時間長(8 小時)、副產物多(選擇性 78%)的問題。

技術方案:

反應器:石英板式微通道(流道尺寸:寬 500μm× 深 200μm,10 層并行流道,總容積 50 mL);

催化劑:流道內壁 ALD 沉積 TiO?/Ag 異質結涂層(厚度 30nm);

光源:365nm LED 面光源(光強 500 mW/cm2),分區控制;

實施效果:

反應時間從 8 小時縮短至 15 分鐘,時空產率提升 256 倍;

產物選擇性從 78% 提升至 96%,副產物減少 60%;

連續運行 1200 小時,催化劑活性無明顯衰減(轉化率維持在 95% 以上)。

(2)案例二:光催化降解工業廢水(含酚廢水處理)

應用場景:某化工園區采用板式微通道技術處理含酚廢水(苯酚濃度 1000 mg/L),傳統處理工藝(如吸附法)存在二次污染、處理效率低的問題。

技術方案:

反應器:FEP 透明板式微通道(耐腐蝕性強,流道尺寸:寬 800μm× 深 300μm,20 層并行流道,總處理量 50 L/h);

催化劑:流道內涂覆 g-C?N?/Fe?O?磁性復合涂層(便于后期回收);

光源:450nm 可見光 LED 陣列(光強 800 mW/cm2),配合攪拌式流道設計強化傳質;

實施效果:

苯酚降解率達 99.5%,出水濃度低于 0.5 mg/L,符合排放標準;

處理成本從傳統工藝的 8 元 /m3 降至 3.2 元 /m3,能耗降低 60%;

連續運行 30 天,催化劑流失率 < 0.1%,可通過磁分離回收再生。

(3)案例三:光催化制氫(分布式綠氫生產)

應用場景:某新能源企業開發基于板式微通道的分布式光催化制氫系統,用于為燃料電池叉車供氫,傳統電解水制氫存在能耗高、設備體積大的問題。

技術方案:

反應器:玻璃 - 金屬復合板式微通道(金屬層用于熱管理,流道尺寸:寬 1000μm× 深 500μm,50 層并行流道,產氫量 100 L/h);

催化劑:流道內負載 CdS/ZnS 量子點敏化 TiO?涂層(全光譜響應);

光源:模擬太陽光 LED 陣列(光強 1000 mW/cm2),配合聚光膜提升光利用率;

實施效果:

光 - 氫轉換效率達 8.5%,高于傳統管式微通道反應器(6.2%);

設備體積僅為同等產能電解水制氫設備的 1/5,可集成于集裝箱式移動氫站;

氫氣純度達 99.999%,無需后續純化處理,直接滿足燃料電池需求。

四、技術挑戰與未來發展方向

盡管板式微通道技術在連續流光反應中已取得顯著突破,仍面臨以下挑戰:一是高粘度體系適應性,當反應流體粘度 > 100 mPa?s 時,流道內壓力損失顯著增加,需優化流道結構(如采用漸變式截面);二是催化劑再生難度,固定化涂層的失活后再生工藝(如高溫焙燒、化學清洗)需與板式結構兼容,避免損壞流道;三是成本控制,精密刻蝕與模塊化組裝的初期投入較高,需通過規模化生產降低單價。

未來,板式微通道技術的發展將聚焦三大方向:

智能光 - 流 - 熱協同控制:集成 AI 算法與 MEMS 傳感器,實時監測流道內濃度、溫度、光強變化,自動調整光源功率與流體流速,實現 “自適應反應優化";

多功能涂層集成:開發兼具光催化、抗菌、防結垢功能的復合涂層,拓展在醫療廢水處理、食品加工等領域的應用;

低碳化設計:采用可降解高分子板材(如聚乳酸基復合材料),配合太陽能驅動的光源系統,實現全生命周期的低碳運行。

五、結論

板式微通道技術通過結構設計優化、光場精準調控與模塊化放大,解決了連續流光反應中 “傳質效率低、光利用率差、放大效應顯著" 的核心問題,在精細化工、環境治理、新能源等領域已展現出明確的工業化潛力。隨著材料技術、智能控制與成本優化的持續推進,板式微通道反應器有望成為未來連續流光反應的主流技術平臺,為光化學工業的綠色化、高效化轉型提供關鍵支撐。

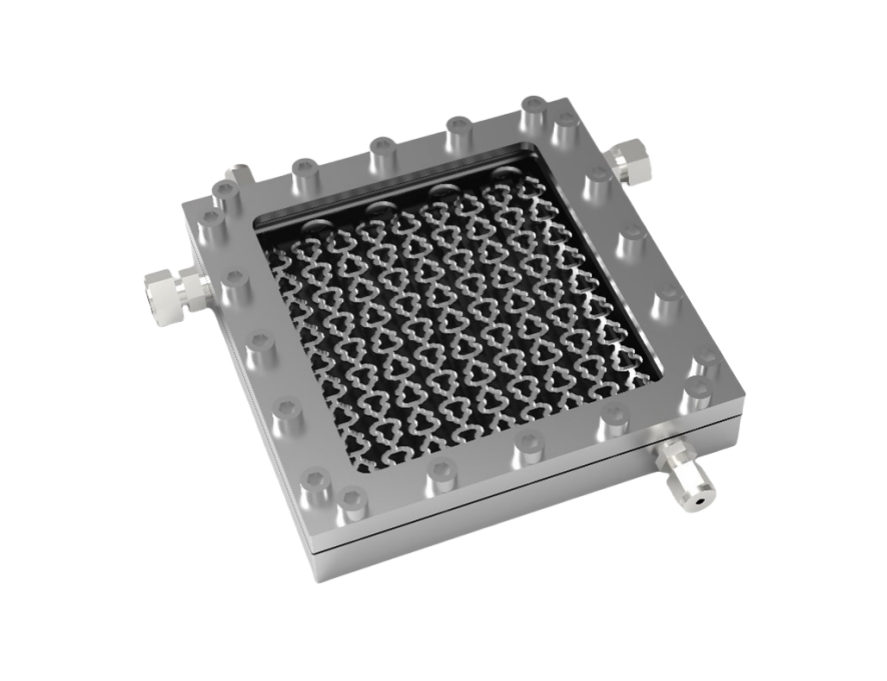

產品展示

SSC-FPCR400板式微通道連續流光化學反應器,根據需要雕刻多種微通道的流道,表面覆蓋高透光石英窗口,實現氣液進料、一體控溫、LED光源、氙燈光源照射;實現光催化反應中,催化劑以粉末材料參與反應,也可以將催化劑涂覆到微通道中。適用固體粉末催化劑(納米材料,固含量<5%)、溶液、氣體多相混合情況下的光催化微通道反應,微反應器通道不易堵塞,易于清理。