歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

高效降解 VOCs:光熱催化反應系統與傳統技術的對比研究

高效降解 VOCs:光熱催化反應系統與傳統技術的對比研究 更新時間:2025-10-17

更新時間:2025-10-17 點擊次數:105

點擊次數:105

揮發性有機化合物(VOCs)作為大氣污染的關鍵源頭,對環境與人類健康危害極大。本文深入剖析光熱催化反應系統降解 VOCs 的機制、性能優勢,并與吸附、燃燒、生物處理等傳統技術對比。光熱催化借光子激發與熱效應協同,顯著降低反應能壘,加速反應進程。實驗表明,在模擬太陽光輻照下,特定光熱催化劑可于 160-180℃實現甲苯等典型 VOCs 超 90% 的轉化率,遠優于傳統熱催化的 250-350℃起燃溫度,且較光催化在量子效率、反應速率上提升明顯。在運行成本方面,光熱催化因高效能、低能耗,長期運行費用低于傳統技術。綜合來看,光熱催化反應系統在降解效率、能耗、穩定性及成本控制上優勢顯著,為 VOCs 治理開拓了新路徑。

一、引言

揮發性有機化合物(VOCs)涵蓋眾多沸點在 50-260℃的有機化合物,來源廣泛,如工業涂裝、化工生產、汽車尾氣排放等。VOCs 不僅具有毒性、刺激性,部分還具致癌性,更會在光照下與氮氧化物發生復雜光化學反應,生成臭氧、光化學煙霧等二次污染物,嚴重惡化大氣環境,威脅人類呼吸系統、神經系統健康。

傳統 VOCs 治理技術多樣,吸附法利用活性炭等吸附劑捕捉 VOCs,但存在吸附容量限制與吸附劑再生難題;燃燒法雖降解,卻能耗高,易產生氮氧化物等二次污染;生物處理法經濟環保,但處理效率受廢氣成分、微生物活性制約,對高濃度、復雜成分廢氣處理效果不佳。

光熱催化反應系統作為新興技術,融合光催化與熱催化優勢,借助光激發產生的高能載流子與熱效應協同,在溫和條件下即可高效降解 VOCs,展現出巨大應用潛力,有望突破傳統技術瓶頸,為大氣污染治理提供創新方案。

二、光熱催化反應系統概述

(1)基本原理

光熱催化的核心在于光生載流子與熱效應的協同作用。當光照射到光熱催化劑表面,具有合適能量的光子被吸收,致使催化劑內電子從價帶躍遷到導帶,形成光生電子 - 空穴對。這些光生載流子具備強氧化還原能力,可直接參與 VOCs 的降解反應。與此同時,部分未參與躍遷的光子能量通過非輻射弛豫過程轉化為熱能,提升催化劑表面溫度,加速分子運動,降低反應活化能,促進反應動力學進程。

例如,在以二氧化鈦(TiO?)為基礎的光熱催化劑中,引入具有高吸光、導熱性能的碳納米材料(如碳納米管、石墨烯),碳納米材料吸收光能后迅速升溫,將熱量傳遞給 TiO?,不僅拓寬了催化劑的光吸收范圍,還增強了光生載流子的分離與遷移效率,使 VOCs 在光生載流子氧化還原與熱加速反應的雙重作用下高效降解。

(2)關鍵組成與工作流程

光熱催化反應系統主要由光熱催化劑、光源及反應裝置構成。光熱催化劑作為核心,需具備高效光吸收、良好光熱轉換及優異催化活性的特性。常見光熱催化劑包括負載型金屬催化劑(如 Pt/TiO?、Au/CeO?)、碳基復合材料(如 rGO-TiO?、CNT-Co?O?)及部分過渡金屬氧化物(如 Bi?WO?、Cu?O)。

光源方面,可依據催化劑的光響應范圍選擇,如紫外燈匹配紫外響應型催化劑(如傳統 TiO?),而氙燈、LED 等寬光譜光源更適合用于具有可見光、近紅外光響應的新型催化劑。反應裝置的設計需兼顧光傳輸效率、氣體流通性與催化劑固定方式,常見形式有管式反應器、平板式反應器及流化床反應器等。

工作時,含 VOCs 的廢氣通入反應裝置,在流動過程中與催化劑充分接觸,光源照射催化劑,啟動光熱催化反應,VOCs 逐步被氧化分解為二氧化碳、水等無害小分子,凈化后的氣體從裝置出口排出。

(3)影響性能的關鍵因素

催化劑的組成與結構對光熱催化性能影響深遠。活性組分的種類、負載量及分布狀態,載體的物理化學性質(如比表面積、孔結構、導熱性),以及活性組分與載體間的相互作用,均會改變催化劑的光吸收、載流子分離與遷移及表面反應活性。例如,適量貴金屬(如 Pt、Au)負載于半導體氧化物載體上,可通過肖特基勢壘促進光生載流子分離,提升催化活性;而具有多級孔結構的載體,既能增加比表面積、提高反應物吸附量,又有利于氣體擴散與產物脫附。

光強與波長直接關聯光熱催化反應效率。不同催化劑具有特定光響應范圍,如 TiO?主要響應紫外光,在 254nm 左右光催化活性最高;而 g-C?N?、BiVO?等新型催化劑對可見光響應良好,最佳響應波長在 400-700nm。提高光強可增加光子能量輸入,提升光生載流子生成速率,但過高光強可能導致光生載流子復合加劇,需依據催化劑特性優化光強參數。

反應溫度對光熱催化存在雙重影響。適度升溫可加速分子運動,降低反應活化能,提高反應速率;但溫度過高,一方面可能引發催化劑燒結、活性組分流失,導致催化劑失活;另一方面,高溫會促進副反應發生,降低目標產物選擇性。此外,反應物濃度、氣體流速等反應條件,也需精細調控,以實現光熱催化反應系統的最佳性能。

三、傳統 VOCs 降解技術剖析

(1)吸附技術

吸附技術是利用吸附劑對 VOCs 的吸附作用,將其從廢氣中分離。常用吸附劑有活性炭、分子篩、活性氧化鋁等,其中活性炭因具有豐富孔隙結構、巨大比表面積(可達 1000-3000m2/g),對多種 VOCs 展現出良好吸附性能,在工業中應用廣泛。

在實際運行時,含 VOCs 廢氣通過填充有吸附劑的吸附床,VOCs 分子在范德華力、化學鍵力等作用下被吸附于吸附劑表面。然而,吸附劑吸附容量有限,隨著吸附進行,吸附劑逐漸飽和,需進行再生處理。常見再生方式有熱再生(通過加熱使 VOCs 脫附)、降壓再生(降低壓力實現脫附)及置換再生(用惰性氣體置換出 VOCs)。但熱再生能耗較高,且多次再生易使吸附劑結構受損、吸附性能下降;降壓再生設備復雜,成本較高;置換再生可能引入新雜質。此外,吸附技術對高濃度、高流量廢氣處理效果欠佳,處理效率通常在 50%-80% 之間。

(2)燃燒技術

燃燒技術通過高溫氧化將 VOCs 轉化為二氧化碳和水,實現廢氣凈化,主要包括直接燃燒、催化燃燒、蓄熱式燃燒(RTO)與蓄熱式催化燃燒(RCO)。

直接燃燒適用于高濃度(通常 VOCs 體積分數大于 1%)、高熱值廢氣,將廢氣直接引入焚燒爐,在高溫(800-1200℃)下燃燒分解。該方法降解,但能耗巨大,且高溫易產生氮氧化物等二次污染物。

催化燃燒借助催化劑降低反應活化能,使 VOCs 在較低溫度(250-500℃)下燃燒。常用催化劑有貴金屬催化劑(如 Pt、Pd)和非貴金屬氧化物催化劑(如 MnOx、CoOx)。貴金屬催化劑活性高、起燃溫度低,但價格昂貴、易中毒;非貴金屬氧化物催化劑成本低,但活性相對較弱,需較高反應溫度。催化燃燒處理效率可達 95% 以上,但對廢氣成分、濃度穩定性要求較高。

RTO 和 RCO 則通過蓄熱體回收燃燒尾氣中的熱量,預熱進氣,提高能源利用率。RTO 利用陶瓷蓄熱體交替蓄熱、放熱,熱回收效率可達 90% 以上;RCO 在此基礎上引入催化劑,進一步降低反應溫度,減少能耗。不過,RTO 和 RCO 設備投資大,對設備密封性、維護要求高,運行過程中還可能因蓄熱體堵塞、催化劑失活等問題影響處理效果。

(3)生物處理技術

生物處理技術利用微生物(如細菌、真菌)的代謝作用將 VOCs 轉化為無害的二氧化碳、水和生物質。根據微生物存在形式,可分為生物濾池、生物滴濾塔和生物洗滌器。

在生物濾池中,廢氣通過填充有微生物載體(如堆肥、木屑、活性炭等)的濾床,VOCs 被微生物吸附、吸收,經代謝作用分解。生物滴濾塔則通過循環噴淋營養液,為微生物提供適宜生存環境,強化對 VOCs 的降解。生物洗滌器是將廢氣與含有微生物的洗滌液在反應器內充分接觸,實現 VOCs 的去除。

生物處理技術具有成本低、運行穩定、無二次污染等優點,適用于中低濃度(通常 VOCs 質量濃度小于 1000mg/m3)、易生物降解的廢氣處理。但該技術對廢氣成分要求苛刻,鹵代烴、芳烴等難降解 VOCs 會抑制微生物活性;同時,微生物生長對溫度、pH 值、營養物質等環境條件敏感,需嚴格控制,處理效率一般在 60%-90% 之間,處理高濃度、高流量廢氣時占地面積大。

(4)冷凝與溶劑回收技術

冷凝技術依據物質在不同溫度下飽和蒸氣壓差異,通過降低溫度或增加壓力,使 VOCs 從氣態變為液態,實現分離回收。該方法常用于高濃度、高沸點 VOCs 廢氣的預處理,常與吸附、燃燒等技術聯用,提高整體處理效率。

溶劑回收技術則是利用特定溶劑對 VOCs 的選擇性溶解,將 VOCs 從廢氣中萃取出來,再通過蒸餾等方式分離溶劑與 VOCs,實現 VOCs 回收利用。此技術適用于有回收價值的 VOCs 處理,如苯、甲苯、二甲苯等有機溶劑廢氣。但冷凝技術能耗高,對設備耐壓、制冷要求高;溶劑回收技術需選擇合適溶劑,且存在溶劑揮發、損耗及二次污染風險,設備投資與運行成本較高。

四、光熱催化與傳統技術的性能對比

(1)降解效率對比

在降解效率方面,光熱催化反應系統展現出顯著優勢。針對甲苯這一典型 VOCs,傳統熱催化技術中,非貴金屬催化劑起燃溫度常高于 300℃,在 250℃時甲苯轉化率僅為 30%-50%;貴金屬催化劑雖起燃溫度可降至 250℃左右,但在該溫度下轉化率一般在 60%-80%。而光熱催化體系下,如基于三維 CoO/MDCF 的光熱催化劑,在模擬太陽光輻照下,164℃時甲苯轉化率即可達 90%,較傳統熱催化大幅降低反應溫度,提升降解效率。

光催化技術雖能在室溫下利用光能降解 VOCs,但受限于光生載流子復合率高、量子效率低等問題,對甲苯等難降解 VOCs,在相同反應時間內降解效率遠低于光熱催化。例如,以 TiO?為光催化劑,在紫外光照射下,反應 1 小時甲苯降解率僅為 40%-60%,而同等條件下光熱催化體系甲苯降解率可達 80% 以上。

吸附技術受吸附劑吸附容量限制,對高濃度 VOCs 廢氣,隨著吸附進行,吸附效率快速下降;生物處理技術對復雜成分、高濃度 VOCs 降解效率較低,通常難以達到光熱催化的高效降解水平。

(2)能耗對比

能耗上,傳統燃燒技術能耗高。直接燃燒需將廢氣升溫至 800-1200℃,催化燃燒也需 250-500℃,加熱廢氣消耗大量能源。RTO 和 RCO 雖通過蓄熱回收部分熱量,但設備運行仍需消耗可觀能量維持反應溫度。

吸附技術再生過程(如熱再生)能耗較大,多次再生成本顯著增加;生物處理技術雖運行能耗相對較低,但處理高濃度、高流量廢氣時,因處理效率低,單位廢氣處理能耗仍較高。

光熱催化反應系統借助太陽能驅動,只需少量外部能量輔助(如維持反應裝置內氣體流動),在溫和反應溫度下即可高效降解 VOCs。研究表明,處理相同濃度、流量的 VOCs 廢氣,光熱催化能耗僅為傳統熱催化的 30%-50%,展現出良好的節能潛力。

(3)穩定性與壽命對比

傳統技術中,吸附劑易因吸附飽和、雜質污染等失活,多次再生后吸附性能逐漸下降,使用壽命一般在 1-3 年;燃燒技術中,催化劑易因高溫燒結、中毒(如接觸含硫、含氯化合物)等導致活性降低,需定期更換,增加運行成本;生物處理技術受環境因素(溫度、pH、廢氣成分)影響大,微生物易失活,系統穩定性欠佳。

光熱催化反應系統中,若光熱催化劑設計合理,選擇熱穩定性好、抗中毒能力強的材料,可具備良好穩定性與較長使用壽命。例如,一些基于碳基復合材料的光熱催化劑,在連續運行 1000 小時后,對 VOCs 降解效率仍能維持在 80% 以上,穩定性優于部分傳統技術。

(4)成本效益對比

從設備投資看,光熱催化反應系統需配備光源、特定光熱催化劑及反應裝置,初期投資相對較高;傳統吸附、生物處理設備投資較低,燃燒技術中,直接燃燒設備簡單,投資較小,RTO 和 RCO 設備復雜,投資較大。

運行成本上,光熱催化因能耗低,長期運行成本低于傳統熱催化、吸附再生等技術;生物處理技術運行成本雖低,但處理效率限制了其在高濃度廢氣處理中的應用,綜合成本優勢不明顯。在有 VOCs 回收需求場景下,冷凝與溶劑回收技術若能有效回收有價值物質,可產生一定經濟效益,但設備運行與維護成本也較高。

綜合考慮,光熱催化在大規模、高濃度 VOCs 治理中,憑借高效、低耗優勢,長期成本效益更具競爭力,且隨著技術發展、光熱催化劑成本降低,成本優勢將進一步凸顯。

五、結論與展望

本文全面對比光熱催化反應系統與傳統 VOCs 降解技術,光熱催化憑借光生載流子與熱效應協同,在降解效率、能耗、穩定性及成本效益等方面展現出顯著優勢,尤其在中高溫、復雜成分 VOCs 治理中潛力巨大。

然而,光熱催化技術仍面臨挑戰。一方面,需深入研究光熱協同機制,開發高效、穩定、低成本光熱催化劑,拓寬光響應范圍至全太陽光譜,提升光熱轉換效率;另一方面,優化反應系統設計,提高光源利用效率,增強系統穩定性與可靠性。

未來,隨著材料科學、光化學、催化科學等多學科交叉融合,光熱催化有望突破技術瓶頸,實現大規模工業化應用,與傳統技術協同互補,為 VOCs 污染治理、大氣環境改善提供更高效、可持續的解決方案,助力全球碳中和目標達成。

產品展示

將太陽能轉化為熱能,并將其轉化為化學能的催化反應,光熱催化反應。根據能量轉換路徑以及熱能和電子激發起到催化反應作用程度的不同,將光熱催化分類為光輔助熱催化,熱輔助光催化以及光熱協同催化。

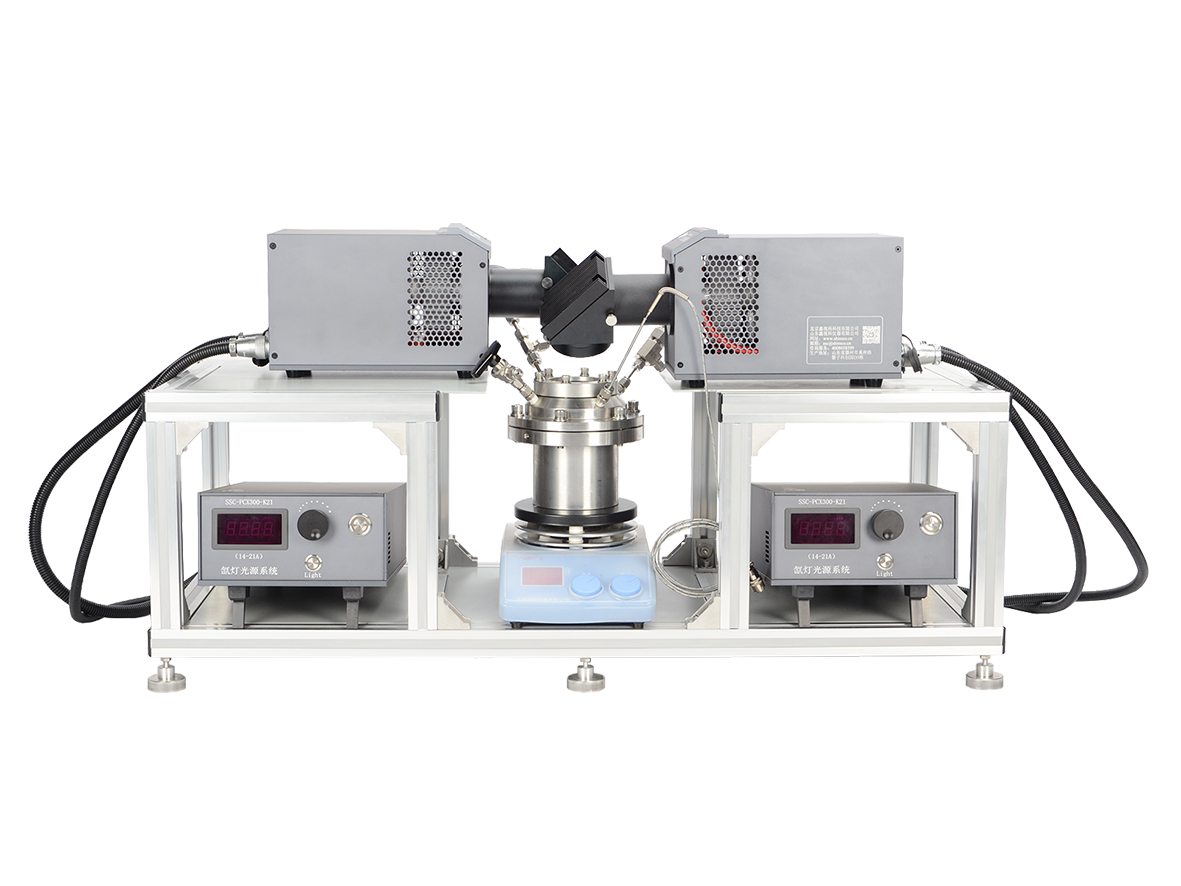

SSC-PTCR光致熱催化反應系統,實現了雙光源照射,提高了光致熱的能量輸出,加快光催化實驗的進度,可以實時監測催化劑溫度;配套的質量流量PLC控制系統,實現各種反應氣體的任意匹配,更有利于實驗的調整,配方的研發。

SSC-PTCR光致熱催化反應系統,配合控溫和磁力攪拌器,直接升級為釜式光熱催化系統,可以實現一機多用,多種體系下評價催化劑的活性。

產品優勢:

1)、自主研發控溫系統,杜絕溫度過沖;

2)、配置藍寶石晶體窗口,具有高強度、高硬度,耐高溫、耐磨擦、耐腐蝕,透光性能好、電絕緣性能優良;

3)、內部磁力攪拌;

4)、內含粉末催化劑放置平臺,氣體與催化劑充分接觸;

5)、釜體內部即可實現氣固反應,也可以實現氣液反應;

6)、實現在高壓(<5MPa)高溫(<250℃)下的材料催化;

7)、法蘭雙線密封技術,解決密封泄漏問題;

8)、配置高質量針型閥、三通球閥、壓力表,實現了靈活控制釜體壓力;

9)、配置安全卸荷閥,給實驗安全環境又添了一道安全;

10)、釜內配置有報警,當出現超溫、超壓情況時,自動切斷加熱電源,讓操作更安全;

11)、反應釜還采用雙線槽柔性密封,良好的密封結構解決了攪拌存在的泄露問題,使整個介質和攪拌部件處于密封的狀態中進行工作,因此更適合用于各種易燃易爆、貴重介質及其它滲透力強的化學介質進行攪拌反應。